SMT 定制化 PCB 组装成本的**制造影响因素深度剖析

SMT 定制化 PCB 组装成本的**制造影响因素深度剖析

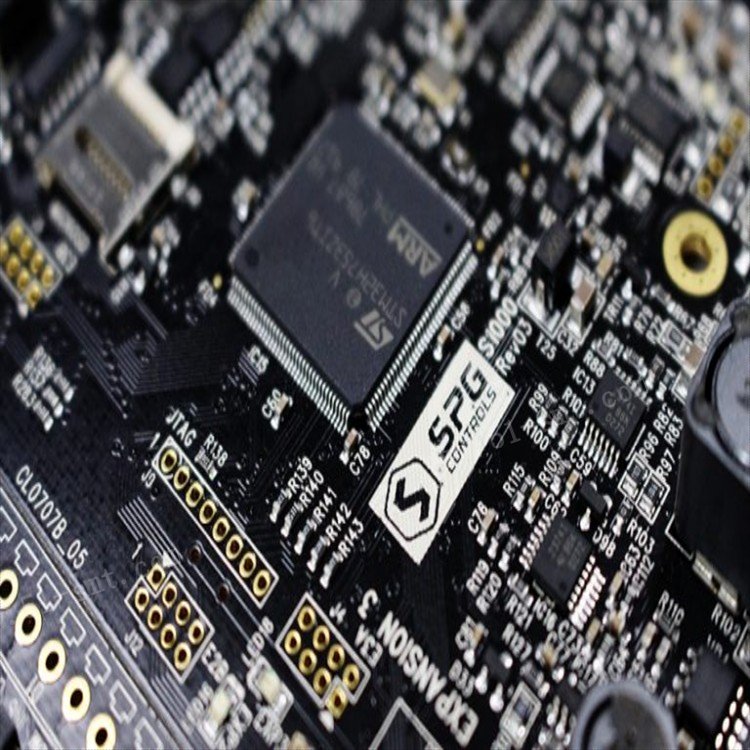

在 SMT(表面贴装技术)领域,每一块定制化 PCB 都是独特的工程产物,其组装成本受多重制造因素的交叉影响。从设计端到生产端,任何环节的细微差异都可能引发成本波动。当企业面临超出预算的费用时,深入理解这些影响因素,不*有助于**预测成本,更是优化生产流程、提升经济效益的关键。以下将从制造细节与特殊需求两大维度,系统解析影响SMT定制化PCB 组装成本的**要素。

一、制造细节:从设计到工艺的成本驱动因素

(一)设计完备性与可制造性的关联成本

-

设计缺失引发的额外投入

若 PCB 设计未达到可生产标准,制造端需启动 DFM(可制造性设计)分析,通过专业软件对布线密度、焊盘尺寸、孔径匹配度等参数进行验证。某消费电子厂商因设计未考虑 0201 元件的贴装精度,导致首件不良率高达 35%,后续返工与设计修改使单件成本增加 22 元。此外,设计变更还可能触发模具、钢网等工装的重新制作,进一步推高成本。 -

文档完整性对生产效率的影响

BOM 表(物料清单)缺失、Gerber 文件格式错误或坐标数据不完整,会导致 SMT 生产线频繁停机核对。据统计,文档错误每延迟 1 小时解决,将使生产线产生约 800 元的隐性成本。某工业控制板因 BOM 表中元件封装标注错误,导致 300 片 PCB 贴片错误,直接损失超 5 万元。

(二)结构参数对成本的非线性影响

-

层数与复杂度的成本阶梯

PCB 层数直接决定生产工序数量:4 层板需经过 2 次压合、2 次钻孔,而 8 层板则需 4 次压合、4 次钻孔,工艺复杂度提升导致设备占用时间增加 40%。某通信基站主板从 6 层升级至 10 层后,制造成本从 120 元 / 片跃升至 280 元,增幅达 133%。此外,层数增加还会导致内层对准精度要求提高,废品率相应上升。 -

HDI 技术的性能 - 成本权衡

HDI(高密度互连)技术通过盲埋孔、激光钻孔实现更高布线密度,但工艺成本是传统工艺的 2-3 倍。以手机主板为例,采用 HDI 技术后,钻孔成本从 0.01 元 / 孔增至 0.05 元 / 孔,电镀成本增加 50%。若产品对空间与性能要求不高,盲目采用 HDI 技术将使成本徒增而无实际收益。

(三)工艺选择与材料成本的叠加效应

-

阻抗控制的技术溢价

高速信号传输(如 PCIe 4.0、USB 3.2)需严格控制阻抗匹配,这要求精确计算介质厚度、线宽与铜箔厚度。某显卡 PCB 因未提前规划阻抗控制,导致信号完整性测试失败,重新制作的单层板成本增加 15 元,且延误交货周期。 -

SMT 与通孔工艺的成本对比

SMT 工艺的自动化程度高达 95%,某 8 头贴片机每小时可完成 30 万点贴装,单件人工成本* 0.1 元;而通孔插件需人工或半自动操作,某电源板因保留 10 个通孔元件,单件人工成本增加 0.8 元。此外,SMT 的回流焊效率是波峰焊(通孔常用)的 2-3 倍,进一步降低能耗成本。 -

表面处理的价格梯度

不同表面处理工艺成本差异**:HASL(热风整平)单价约 0.5 元 / 平方英寸,适用于常规消费电子;ENIG(化学镀镍金)因工艺复杂、金材料昂贵,单价达 2.3 元 / 平方英寸,多用于医疗、**等高可靠性产品。某医疗器械 PCB 因采用 ENIG 工艺,表面处理成本占总成本的 18%。

二、特殊要求:非标准需求的成本倍增效应

(一)工艺适配性的隐性成本

-

材料替换成本:某汽车电子 PCB 因使用非常规 Tg 值(190℃)的板材,采购成本增加 30%,且需额外支付 5000 元模具适配费用;

-

工艺参数调整:若 PCB 需采用氮气回流焊(氧含量<100ppm),设备改造成本约 2 万元,且每批次气体消耗增加 150 元。据统计,非标准工艺使生产成本平均上浮 25%-40%。

(二)硬件准备不足的衍生费用

PCB 机械硬件(如定位销、散热片)未同步到位时,制造商需启动加急采购或代加工服务。某智能终端项目因散热器延迟交付,导致生产线空转 2 天,产生停工损失 1.2 万元;若委托制造商**,还需支付 15% 的服务费。

(三)可测试性设计的成本博弈

-

在线测试(ICT):需定制测试夹具,单套夹具成本 5000-20000 元,适用于批量>500 片的项目;

-

**测试:无需夹具,但测试效率低(单片 5 分钟),适合小批量(<100 片);

-

边界扫描(JTAG):虽设备成本较高(约 15 万元),但可覆盖 80% 以上缺陷类型,长期使用可降低单件测试成本。某航天级 PCB 因采用 JTAG+FCT(功能测试)组合方案,测试成本占比从 30% 降至 18%。

三、成本控制的系统化策略与实践案例

(一)DFX(Design for X)设计优化

(二)工艺路线的动态选择

-

小批量(<500 片):采用 SMT + **测试,避免 ICT 夹具成本;

-

中批量(500-5000 片):SMT+ICT 组合,平衡效率与成本;

-

大批量(>5000 片):引入自动化生产线,通过规模效应降低单件成本。某路由器厂商通过此策略,将 PCB 组装成本从 28 元 / 片降至 19 元 / 片。

(三)供应链协同管理

与制造商共享 BOM 表与设计文件,提前锁定关键物料(如高 Tg 板材、特殊封装元件)的采购周期与价格。某通信设备企业通过与供应商签订年度框架协议,使高频板材采购成本下降 12%,并避免因缺货导致的加急运费。

结语