苏州航空导管扩口机定做

在技术创新方面,全自动扩口机紧跟时代步伐。近年来,随着科技的飞速发展,诸多先进技术被应用于全自动扩口机中。例如,激光技术与等离子切割技术的引入,使设备能够在不接触管材表面的情况下完成加工,极大地减少了对管材表面的损伤,进一步提高了加工精度。同时,人工智能与机器学习技术的应用,让设备具备了自动优化加工参数的能力。它能根据管材的材质、规格等信息,自动调整扩口过程中的压力、速度等参数,以达到较佳的加工效果,从而提升加工效率与质量。此外,纳米涂层技术在扩口机模具上的应用,有效提升了模具的耐用性与抗腐蚀性,延长了模具的使用寿命。?航空导管扩口机运用低温冷却技术,应对钛合金等难加工材料扩口需求。苏州航空导管扩口机定做

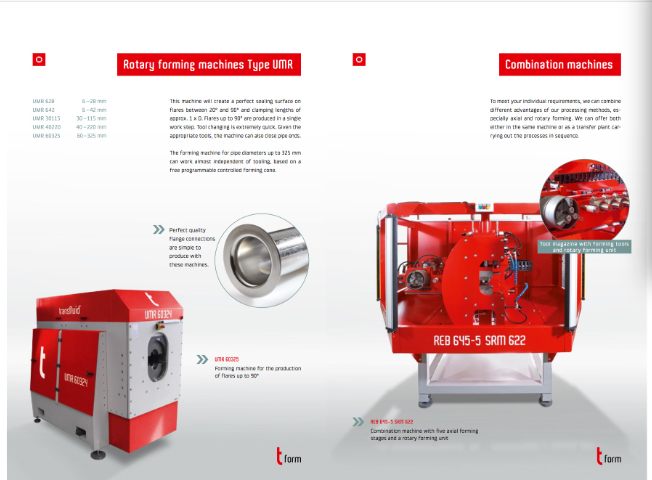

液压扩口机以液压系统为重要驱动力,实现准确高效的管材扩口作业。其工作时,油泵从油箱吸取液压油,经高压油管输送至油缸,推动活塞带动扩口模具运动。通过调节溢流阀,可灵活控制液压系统压力,满足不同管材、管径的扩口需求。在加工管径 30 毫米的薄壁铜管时,能将压力精确控制在 5 - 8MPa,确保管壁均匀受力,避免过度扩张导致破裂。设备配备的位移传感器,可实时监测模具行程,精度达 ±0.05 毫米,保证扩口尺寸的高度一致性。这种基于液压传动的工作方式,相比传统机械扩口,动力输出更平稳,有效提升了产品质量与加工效率。?青浦区Transfluid扩口机厂家带有自动送料装置的扩口机,减少人工操作提升效率。

设备的模块化设计与快速换模技术,大幅提升了航空导管生产的灵活性与效率。航空导管扩口机可通过更换专属模具,快速切换不同规格导管的加工,从直径 10 毫米的燃油管到直径 80 毫米的液压管,换模时间控制在 15 分钟以内。其智能工艺参数自学习系统,能够根据已完成的加工数据,自动优化后续同类导管的扩口方案。在空客 A350 项目中,该功能使新产品试制周期缩短 35%,单件加工时间减少 20%。此外,设备还支持多工位并行加工,较多可同时处理 4 根不同规格的导管,有效满足航空制造业小批量、多品种的生产需求。?

旋压扩口机的工艺优势在薄壁管材加工中尤为明显。其非对称旋压技术可针对壁厚 1 - 3 毫米的不锈钢管、铜管等材料,通过分层渐进式变形,将扩口处的壁厚减薄率控制在 5% 以内,有效保持管材的强度与密封性。在新能源汽车电池冷却管路生产中,使用旋压扩口机对壁厚 2 毫米的铝管进行扩口,接口部位能承受 8MPa 的压力测试,远超行业标准。设备的多旋轮联动系统可实现复杂曲面扩口,如在航空航天领域的异形管件加工中,通过编程控制三个旋轮的空间运动轨迹,可一次性完成带有锥度、弧度的复合扩口形状,加工效率较传统工艺提高 3 倍。?具备自适应控制的扩口机,自动匹配准确工艺参数。

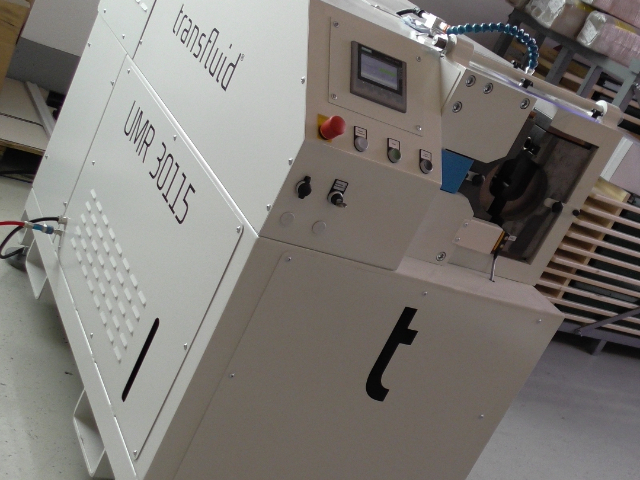

设备的操作便捷性与维护便利性也是全自动扩口机的明显优势。其配备的人性化操作界面,采用触摸屏设计,操作简单易懂,工人经过短时间培训即可熟练上手。界面上可直观显示设备的运行状态、参数设置、故障报警等信息,方便操作人员进行监控与调整。在维护方面,设备采用模块化设计,各个功能模块相互单独,当某个模块出现故障时,可快速进行拆卸与更换,缩短了设备停机时间。同时,设备具备自动润滑系统,可定时对关键部件进行润滑,减少磨损,延长设备使用寿命,降低了企业的维护成本。?针对薄壁管材设计的扩口机,减少壁厚减薄保障管材强度。金山区不锈钢管扩口机销售电话

带有图形化操作界面的扩口机,新手也能快速上手操作。苏州航空导管扩口机定做

从市场发展趋势来看,全自动扩口机的需求正不断增长。随着制造业的转型升级,对产品质量与生产效率的要求日益提高,越来越多的企业选择引入全自动扩口机来提升自身竞争力。特别是在新能源汽车、航空航天等新兴产业与高级制造业中,对高精度、高性能的全自动扩口机需求尤为旺盛。同时,环保要求的不断提升,促使全自动扩口机朝着节能、低噪方向发展。一些新型设备采用节能型电机与优化的电路设计,降低了能耗;在降噪方面,通过改进机械结构与采用隔音材料,使设备运行噪音大幅降低,符合现代工厂的环保要求,进一步拓展了市场应用空间。苏州航空导管扩口机定做

- 无锡特马预装机多少钱一台 2025-07-07

- 杨浦区挤压成型机哪家好 2025-07-07

- 合肥钢管挤压成型机 2025-07-07

- 长宁区全自动钢管挤压成型机哪家好 2025-07-07

- 普陀区仪表管卡套预装机哪家好 2025-07-07

- 合肥无屑切管机公司 2025-07-07

- 嘉定区不锈钢切管机定做 2025-07-07

- 苏州航空导管扩口机定做 2025-07-07

- 徐汇区不锈钢管挤压成型机销售电话 2025-07-07

- 苏州全斯福切管机设计 2025-07-07

- 辽宁楼梯升降平台品牌 2025-07-07

- 郑州摇摆机生产厂家 2025-07-07

- 无锡大规模立卧复合加工中心供应公司 2025-07-07

- 安徽鞭炮纸柔版印刷机 2025-07-07

- 广西鞭炮纸柔版印刷机价格 2025-07-07

- 河北一体化磁混凝设备哪里有卖 2025-07-07

- 实用的热缩机 2025-07-07

- 抚顺行星齿轮减速机供应商 2025-07-07

- 常规奥的斯电梯招商 2025-07-07

- 嘉定区节能双作用多级套筒缸厂家供应 2025-07-07