青海球阀源头

LNG(-162℃)或液氢(-253℃)储运系统中,固定球阀需解决低温脆性、热收缩差异及密封失效问题:阀体材料:ASTMA352LC3低温碳钢(-101℃冲击功≥27J)或奥氏体不锈钢(SS316L);球体处理:深冷工艺(-196℃×8h)稳定金相组织,减少低温形变;密封系统:主密封采用金属对金属硬密封(表面粗糙度Ra≤0.4μm),次密封填充玻璃纤维增强PTFE(耐温-200℃~+200℃);测试验证:依据BS6364标准进行-196℃低温循环测试,启闭扭矩波动范围≤±15%。例如,北极YamalLNG项目采用的Class600固定球阀,在-196℃下经2000次启闭后,泄漏率仍低于1×10??m3/s。球阀的温度范围从-196℃到600℃。青海球阀源头

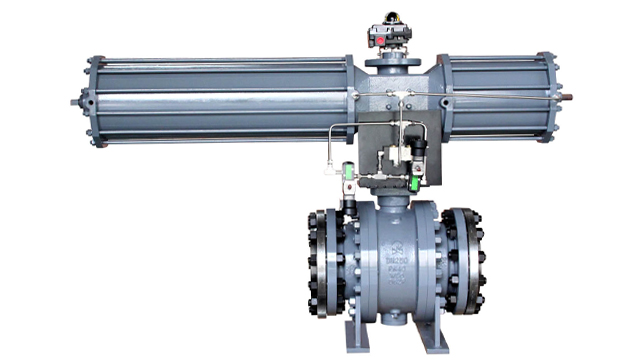

天然气球阀采用全通径浮动球设计,球体在介质压力作用下产生轴向位移,压紧下游阀座形成密封。阀座通常采用尼龙增强PTFE材料,具有优异的耐磨性和低摩擦系数(0.05-0.1)。当阀门开启时,球体通孔与管道完全对齐,流阻系数(Kv值)接近1,压降可忽略不计。关键创新在于双阻塞与排放(DBB)功能,通过阀体底部的排污阀可检测两阀座间的密封性能。根据API 6D标准,Class 600以上球阀需采用固定球结构,通过上下支撑轴分散介质压力,使操作扭矩降低40%。某西气东输项目中,DN300 Class 900球阀在10MPa压力下的泄漏率小于50ppm。福建球阀推荐316L不锈钢球阀适用于腐蚀性介质。

阀体材料选用低碳奥氏体不锈钢(316L),碳含量控制在0.03%以下。密封材料采用特殊配方的PTFE,添加碳纤维和MoS?,既保证密封性又避免与SF6分解物反应。所有非金属材料需通过ASTM D2029测试,证明其在SF6环境中的稳定性。某实验室加速老化试验表明,优化后的材料组合可使阀门寿命延长至50年。金属部件间的电位差控制在0.1V以内,避免电化学腐蚀。所有与SF6气体接触的表面均需进行特殊处理。先进行喷砂处理(120目氧化铝),然后电解抛光30分钟,***进行48小时钝化处理。关键密封面还需镀覆0.5μm厚的金层,使表面能降至18dyn/cm以下。某制造商的测试数据显示,经过这种处理的球阀内部气体分解物含量降低90%。阀门装配在Class 100洁净室内进行,确保无颗粒污染。**终产品需通过SEMI F57标准的洁净度检测。

石油天然气球阀的维护策略直接影响管道系统安全性:日常维护包括定期注脂(每6个月补充**密封脂)、扭矩测试(确保执行机构输出力匹配设计值);预防性维护采用声发射技术检测微泄漏,或内窥镜检查密封面磨损;完整性管理需建立阀门数字孪生模型,结合SCADA数据预测剩余寿命。根据API 598标准,维修后的阀门需进行1.5倍压力测试和低压气密封试验(≤0.6MPa)。某跨国管道公司的统计显示,实施智能化管理的球阀故障率降低60%,维护成本下降45%。未来趋势是开发自诊断球阀,集成振动、温度等多参数传感器,实现真正的预测性维护。金属密封球阀的寿命通常超过10万次启闭。

现代固定球阀正加速向智能化转型,**功能包括:状态监测:内置振动传感器(如压电式加速度计)与温度变送器,实时采集阀杆扭矩、轴承温度数据;数据分析:通过边缘计算模块(如ABBAbility?)进行故障模式识别,预测密封寿命与维护周期;远程控制:支持ModbusRTU或HART协议,与DCS/SCADA系统无缝对接;数字孪生:基于ANSYSMechanical构建三维力学模型,模拟高压冲击下的应力分布。某智能管网项目中,Class1500固定球阀通过预测性维护系统,将非计划停机减少45%,维护成本下降30%。球阀的启闭件是一个带有通孔的球体,通过90度旋转实现开关。电动球阀加工定制

低温球阀需进行深冷处理。青海球阀源头

氯气球阀采用哈氏合金C276阀体,内衬PTFE材料隔离腐蚀介质。其独特设计包括:波纹管密封阀杆(波纹层数≥8层),完全消除填料泄漏风险;防火安全结构,在异常情况下金属对金属密封仍能维持30分钟密封;真空夹套设计,用于低温氯气(<-34℃)输送时保温。根据ASME B31.3标准,所有焊接接头需100%射线检测。某化工厂氯气处理装置中,DN150球阀采用上述设计,使用寿命从6个月延长至8年。氢气球阀针对70MPa超高压工况,采用多级减压设计:主密封为金属对金属(Stellite 6堆焊),副密封采用石墨缠绕垫;阀体为整体锻造(ASTM A182 F316),经三重热处理消除应力;防氢脆处理(硬度控制在HRC22以下)。关键技术在于微泄漏控制,通过氦质谱检测确保泄漏率<1×10-9Pa·m3/s。某氢能加注站的35MPa球阀,采用自紧式阀座结构,在2000次循环测试后仍保持零泄漏。青海球阀源头

- 北京质量气体质量流量计有哪些 2025-07-07

- 冷冻干燥机东京理化FD-750 2025-07-07

- 广州低反射率激光雷达定标板供应商 2025-07-07

- 眼图测试MIPID-PHY测试项目 2025-07-07

- 常州940nm滤光片参数 2025-07-07

- 山东可靠性紫外光耐气候试验箱供应商 2025-07-07

- 深圳国产远心镜头定制 2025-07-07

- 陕西高质量真空计设备供应商 2025-07-07

- 广西电子张力传感器一体化 2025-07-07

- 滨湖区质量沼气流量计设计 2025-07-07