国内热红外显微镜订制价格

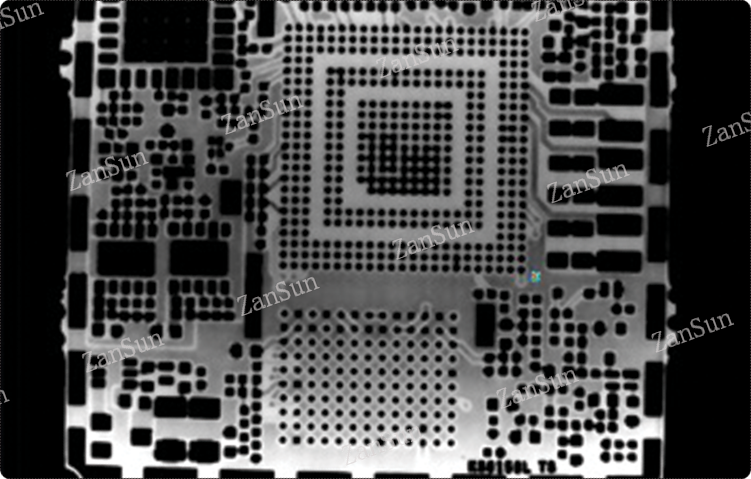

EMMI 技术基于半导体器件在工作时因电子 - 空穴复合产生的光子辐射现象,通过高灵敏度光学探测器捕捉微弱光子信号,能够以皮安级电流精度定位漏电、短路等微观缺陷。这种技术尤其适用于检测芯片内部的栅极氧化层缺陷、金属导线短路等肉眼难以察觉的故障,为工程师提供精确的失效位置与成因分析。

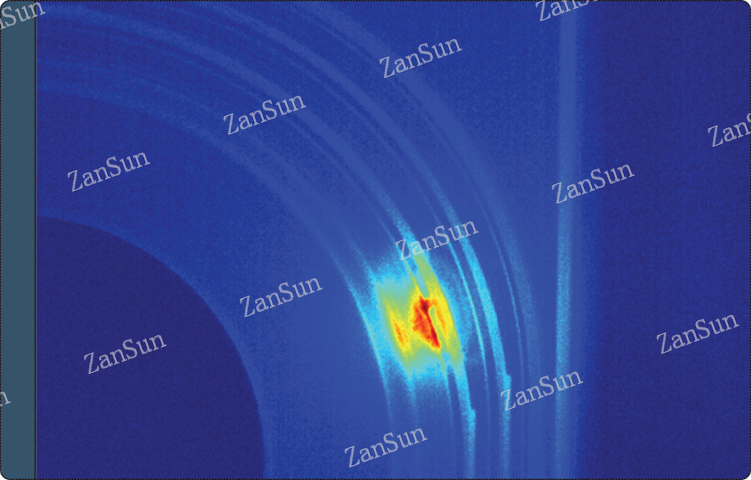

热红外显微镜(Thermal EMMI)则聚焦于器件发热与功能异常的关联,利用红外热成像技术实时呈现半导体器件的热分布。在高集成度芯片中,局部过热可能引发性能下降甚至损坏,热红外显微镜通过捕捉0.1℃级别的温度差异,可快速锁定因功率损耗、散热不良或设计缺陷导致的热失效隐患。两者结合,实现了从电学故障到热学异常的全维度失效诊断,极大提升了分析效率与准确性。 热红外显微镜能够探测到亚微米级别的热异常,检测精度极高 。国内热红外显微镜订制价格

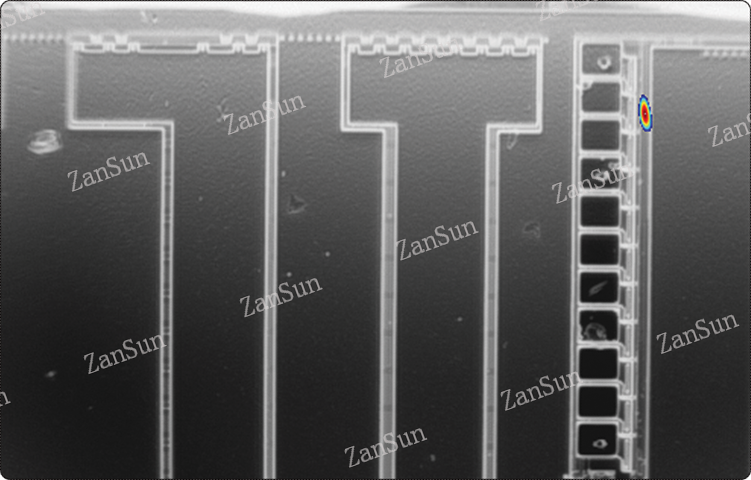

相较于宏观热像仪(空间分辨率约50-100μm),热红外显微镜通过显微光学系统将分辨率提升至1-10μm,且支持动态电激励与锁相分析,能深入揭示微观尺度的热-电耦合失效机理。例如,传统热像仪能检测PCB表面的整体热分布,而热红外显微镜可定位某一焊点内部的微裂纹导致的局部过热。技术发展趋势当前,热红外显微镜正朝着更高灵敏度(如量子点探测器提升光子捕捉能力)、多模态融合(集成EMMI光子探测、OBIRCH电阻分析)及智能化方向发展,部分设备已内置AI算法自动标记异常热点,为半导体良率提升、新能源汽车电驱系统热管理等应用提供更高效的解决方案。无损热红外显微镜图像分析热红外显微镜通过热辐射相位差算法,三维定位 3D 封装中 Z 轴方向的失效层。

热红外显微镜与光学显微镜虽同属微观观测工具,但在原理、功能与应用场景上存在明显差异,尤其在失效分析等专业领域各有侧重。

从工作原理看,光学显微镜利用可见光(400-760nm 波长)的反射或透射成像,通过放大样品的物理形态(如结构、颜色、纹理)呈现细节,其主要是捕捉 “可见形态特征”;而热红外显微镜则聚焦 3-10μm 波长的红外热辐射,通过检测样品自身发射的热量差异生成热分布图,本质是捕捉 “不可见的热信号”。

在主要功能上,光学显微镜擅长观察样品的表面形貌、结构缺陷(如裂纹、变形),适合材料微观结构分析、生物样本观察等;热红外显微镜则专注于微观热行为解析,能识别因电路缺陷、材料热导差异等产生的温度异常,即使是纳米级的微小热点(如半导体芯片的漏电区域)也能精确捕捉,这是光学显微镜无法实现的。

从适用场景来看,光学显微镜是通用型观测工具,广泛应用于基础科研、教学等领域;而热红外显微镜更偏向专业细分场景,尤其在半导体失效分析中,可定位短路、虚焊等隐性缺陷引发的热异常,在新材料研发中能分析不同组分的热传导特性,为解决 “热相关问题” 提供关键依据。

车规级芯片作为汽车电子系统的重心,其可靠性直接关系到汽车的安全运行,失效分析是对提升芯片质量、保障行车安全意义重大。在车规级芯片失效分析中,热红外显微镜发挥着关键作用。芯片失效常伴随异常发热,通过热红外显微镜分析其温度分布,能定位失效相关的热点区域。比如,芯片内部电路短路、元器件老化等故障,会导致局部温度骤升形成明显热点。从而快速定位潜在的故障点,为功率模块的失效分析提供了强有力的工具。可以更好的帮助车企优化芯片良率与安全性。热红外显微镜凭借≤0.001℃的温度分辨率,助力复杂半导体失效分析 。

热红外是红外光谱中波长介于 3–18 微米的谱段,其能量主要来自物体自身的热辐射,而非对外界光源的反射。该波段可细分为中红外(3–8?μm)、长波红外(8–15?μm)和超远红外(15–18?μm),其热感应本质源于分子热振动产生的电磁波辐射,辐射强度与物体温度正相关。在应用上,热红外利用大气窗口(3–5?μm、8–14?μm)实现高精度的地表遥感监测,并广泛应用于热成像、气体探测等领域。现代设备如 TIRS-2 和 O-PTIR 等,已将热红外技术的空间分辨率提升至纳米级水平。

监测微流控芯片、生物传感器的局部热反应,研究生物分子相互作用的热效应。无损热红外显微镜图像分析

热红外显微镜对集成电路进行热检测,排查内部隐藏故障 。国内热红外显微镜订制价格

现市场呈现 “国产崛起与进口分野” 的竞争格局。进口品牌凭借早期技术积累,在市场仍占一定优势,国产厂商则依托本土化优势快速突围,通过优化供应链、降低生产成本,在中低端市场形成强竞争力,尤其在工业质检、电路板失效分析等场景中,凭借高性价比和快速响应的服务抢占份额。同时,国内企业持续加大研发投入,在探测器灵敏度、成像分辨率等指标上不断追赶,部分中端产品可以做到超越国际水平,且在定制化解决方案上更贴合本土客户需求,如针对大尺寸主板检测优化的机型。随着国产技术成熟度提升,与进口品牌的竞争边界不断模糊,推动整体市场向多元化、高性价比方向发展。国内热红外显微镜订制价格

- 国产锁相红外热成像系统性价比 2025-07-30

- 科研用锁相红外热成像系统厂家电话 2025-07-30

- 显微红外成像锁相红外热成像系统哪家好 2025-07-29

- 直销微光显微镜品牌 2025-07-29

- 制造微光显微镜性价比 2025-07-29

- 中波锁相红外热成像系统设备 2025-07-29

- 科研用锁相红外热成像系统探测器 2025-07-29

- 锁相微光显微镜选购指南 2025-07-29

- 国内热红外显微镜订制价格 2025-07-29

- 缺陷定位锁相红外热成像系统仪器 2025-07-29

- 辽宁KME房车空调 2025-07-30

- 广州试验干燥箱多少钱 2025-07-30

- 国产药物3D打印机生产企业 2025-07-30

- 天津高效冲洗阀元件 2025-07-30

- 镇江耐高温轴流式风机厂家 2025-07-30

- 北京金相研磨抛光机厂商 2025-07-30

- 广东商用厨房设备批发厂家 2025-07-30

- 徐汇区多功能智能监控 2025-07-30

- 重型数控机床制造欢迎选购 2025-07-30

- 徐汇区进口层压机 2025-07-30