上海微晶玻璃应力分析仪

玻璃应力检测难题,微晶玻璃应力分析仪用专业技术为您化解。玻璃应力检测常面临三大痛点:曲面玻璃检测易失真、批量检测效率低下、复杂应力场难以解析。针对曲面难题,仪器搭载动态光学矫正模块,可自动补偿曲面带来的光路偏差,检测误差控制在 2% 以内;面对批量需求,其每秒 3 次的高速检测能力,配合自动上料系统,单日可完成 2000 片玻璃检测,效率较传统设备提升 5 倍;对于复杂应力场,内置的三维应力重构算法能将海量光学数据转化为直观的彩色应力分布图,标注出应力峰值点与危险区域。某汽车玻璃厂商引入后,不仅解决了曲面风挡玻璃的应力检测难题,还将质检环节的不合格率降低了 15%,年节省成本超百万元。高精度光学探测结合激光光源,打造超精确的微晶玻璃应力分析仪。上海微晶玻璃应力分析仪

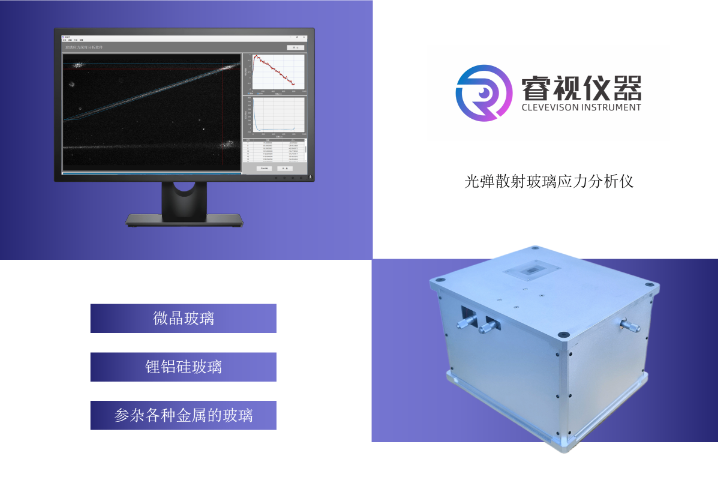

微晶玻璃应力分析仪

这款应力分析仪的精确量化能力源于对玻璃折射率变化的深度解析。玻璃内部存在应力时,会因光弹性效应导致折射率呈现各向异性变化,且应力大小与折射率变化量呈线性相关。分析仪通过发出偏振光穿透玻璃,利用高精度干涉仪捕捉偏振光的相位偏移,再结合内置的光弹性系数数据库,将相位偏移转化为具体的应力数值。其量化精度可达 ±0.1MPa,能分辨出 0.5MPa 的应力差异。针对不同成分的微晶玻璃,还可通过校准模块调整参数,确保在钠钙玻璃、硼硅玻璃等材质中均保持一致精度。这种精确量化为生产提供了数据支撑,比如当检测到应力超过 20MPa 时,系统会自动预警,帮助企业及时调整成型工艺,将废品率降低 30% 以上。宿州微晶玻璃应力分析仪是什么无损量化玻璃应力,微晶玻璃应力分析仪轻松做到。

对于玻璃制品的生产与质量控制而言,了解其内部应力至关重要。微晶玻璃应力分析仪采用无损检测技术,无需破坏玻璃样品,就能精确呈现玻璃内部应力状况。传统的应力检测方法往往需要对玻璃进行切割、研磨等破坏性操作,不仅耗费时间和材料,还可能因样品制备过程引入新的应力,影响检测结果。而这款应力分析仪利用光与玻璃应力的相互作用原理,通过非接触式测量方式,让激光束在玻璃表面和内部传播,捕捉应力导致的光学特性变化。凭借先进的图像处理和分析算法,将这些光学信号转化为直观的应力分布图像和数据。无论是薄如蝉翼的玻璃薄片,还是厚达数十厘米的大型玻璃构件,都能在不损伤样品的前提下,实现高精度的应力检测,为玻璃产品的质量评估、性能优化提供有力支持。

想了解玻璃内部应力?微晶玻璃应力分析仪通过无损检测技术精确呈现。传统检测玻璃应力的方法常需切割样品或施加外力,易破坏玻璃结构,而这款分析仪采用非接触式检测:激光束以 0.1mm 的光斑直径照射玻璃表面,不损伤样品分毫,即使是厚度只 0.3mm 的超薄微晶玻璃,也能完整保留其性能。它能穿透玻璃表层,探测到内部 10mm 深处的应力分布,通过 3D 成像技术将应力以立体模型呈现,标注出应力峰值位置及数值。比如在显示屏玻璃检测中,可清晰发现因研磨工艺不当产生的内部应力条纹,提前预警后期可能出现的碎裂风险。无论是生产企业质检玻璃是否达标,还是科研人员研究应力与玻璃强度的关系,这款分析仪都能让内部应力 “可视化”,为决策提供可靠依据。微晶玻璃应力分析仪,以激光与光学打造检测新高度。

微晶玻璃应力分析仪的先进技术,正为玻璃应力检测领域带来突破。其搭载的智能光学成像系统与 AI 算法,打破了传统检测依赖人工判读的局限 —— 通过激光扫描与多光谱分析,能在 3 分钟内完成对复杂形状微晶玻璃的全域应力检测,效率较传统方法提升 6 倍以上。更关键的是,它解决了曲面、异形微晶玻璃检测的行业难题,借助动态光斑追踪技术,可自适应不同曲率表面,确保检测数据的一致性。此外,仪器内置的应力数据库能自动比对历史数据,识别生产工艺中的隐性偏差,帮助企业从 “事后质检” 转向 “实时调控”。这种技术突破不仅提升了检测精度(误差≤0.5%),更推动微晶玻璃制造业向智能化、精细化升级。微晶玻璃应力分析仪,通过先进技术,助力工艺优化。湘西微晶玻璃应力分析仪哪里有

基于激光光源与高精度光学系统,这款分析仪实现玻璃应力无损量化。上海微晶玻璃应力分析仪

微晶玻璃应力分析仪作为玻璃应力检测领域的创新产品,凭借无损和精确两大优势脱颖而出。传统的玻璃应力检测方法,如破坏性取样检测,不仅会损坏样品,还无法反映整体应力状态;而一些非无损检测手段,在精度上又难以满足要求。这款新产品采用先进的光学检测原理,无需与玻璃表面直接接触,也无需对样品进行任何预处理,就能快速完成应力检测,完整保留玻璃样品的原始状态和性能,真正实现无损检测。在精确性方面,仪器配备了高分辨率的光学传感器和先进的信号处理系统,能够捕捉到极其微小的应力变化,检测精度可达微米级别。无论是常规玻璃制品,还是具有复杂结构的特种玻璃,都能提供可靠的应力检测结果,为玻璃质量控制和性能评估带来全新的解决方案。上海微晶玻璃应力分析仪

- 齐齐哈尔微晶玻璃应力分析仪价格 2025-07-20

- 无锡微晶玻璃应力分析仪供应 2025-07-20

- 泰州微晶玻璃应力分析仪供应 2025-07-20

- 长沙微晶玻璃应力分析仪作用 2025-07-20

- 宿迁微晶玻璃应力分析仪价格 2025-07-20

- 珠海微晶玻璃应力分析仪怎么用 2025-07-20

- 南京微晶玻璃应力分析仪优势 2025-07-20

- 铜川微晶玻璃应力分析仪哪里有 2025-07-20

- 沧州微晶玻璃应力分析仪技术 2025-07-20

- 玉林微晶玻璃应力分析仪 2025-07-20

- 日本质谱用氮气发生器怎么选 2025-07-20

- 紧凑型50PNP单电接点超高纯压力表配件 2025-07-20

- 连江热电偶用户体验 2025-07-20

- 徐汇区现代负载保持阀厂家供应 2025-07-20

- 测温管价目表 2025-07-20

- 湖南原子吸收分光分光光度计操作 2025-07-20

- 河北什么是无线智能炉温测温仪厂家供应 2025-07-20

- 广东蒸发光检测器厂商 2025-07-20

- 耐污染pH传感器价格 2025-07-20

- 无锡轻量级自动化烧录器服务 2025-07-20