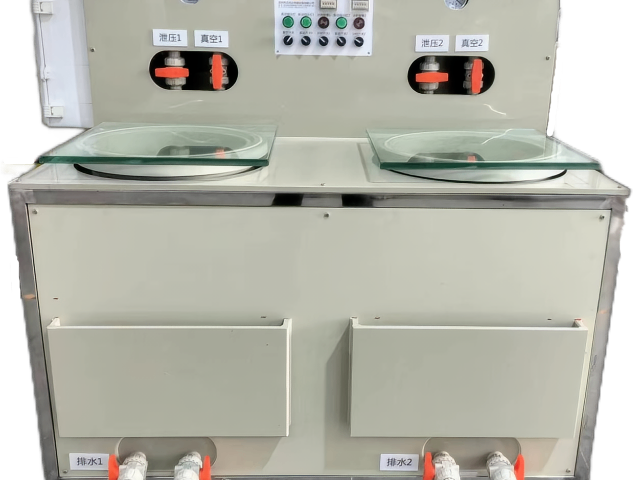

河南通信板盲孔产品电镀设备

盲孔电镀分析与解决方案:

盲孔产品易出现气泡残留致漏镀、镀层不均、结合力差等问题。改善需从多维度着手:

优化前处理,借助超声波强化除油、除锈、活化,提升表面亲水性;

改良工艺参数,采用脉冲电流替代直流,控制电镀液温度并搅拌,减少浓差极化;

引入负压技术,抽离盲孔空气,推动电镀液填充,增强金属离子迁移均匀性;

调整电镀液配方,添加润湿剂降低表面张力,优化主盐与添加剂比例;

升级设备,使用可调式挂具优化盲孔朝向,配备高精度控温、控压系统。通过前处理、工艺、技术、材料及设备的综合改进,有效解决盲孔电镀难题,提升镀层质量与产品良率。 镀液消耗降 50%,废水处理省三成!河南通信板盲孔产品电镀设备

【深孔盲孔电镀!真空负压黑科技重新定义精密制造】

颠覆传统的技术:

通过-0.1MPa真空负压系统+动态压力波动技术,强制排出0.1mm微孔内空气,使镀液100%渗透深径比10:1的盲孔底部,突破"孔口厚、孔底薄"的行业难题!?五大颠覆性优势?全孔均匀度:镀层厚度偏差≤5%(传统工艺20%!)

?深孔穿透率:300μm盲孔垂直深镀能力

?良品率飙升:某电子厂实测从65%→92%

?效率飞跃:单批次处理时间缩短40%

?绿色智造:镀液消耗降50%+废水减30%??精密制造全能王PCB盲埋孔|航空钛合金深孔|液压阀精密结构|医疗植入体镀层结合力达50MPa,盐雾测试超200小时!??可视化数据对比?传统工艺:孔口镀层0.3mm|孔底0.05mm→漏镀严重

?负压电镀:全孔均匀0.25mm±0.01mm→显微镜级完美

??降本增效双引擎自动化操作省40%人工,长期综合成本下降25%! 上海盲孔产品电镀设备行业标准真空除油设备可根据客户具体需求量身定制单工位、二工位、以及多工位。

真空除油设备通过引入微波加热辅助技术,可在 10-15 秒内将顽固油污分子链断裂,配合真空环境下的分子扩散效应,实现金属加工件表面油膜残留量低于 0.05μm,特别适用于精密齿轮、轴承等动密封部件的超净处理。

在半导体晶圆制造领域,真空除油设备采用兆声波(1-3MHz)空化效应与真空干燥相结合的工艺,可去除直径小于 50nm 的纳米级油污颗粒,同时通过静电消除装置防止二次污染,满足 12 英寸晶圆对洁净度的苛刻要求。

真空除油设备创新应用膜分离技术,将溶剂回收系统与真空蒸馏单元集成,实现每小时处理 2000L 混合油污的能力,其分离纯度可达 99.9%,为 PCB 线路板、光学玻璃等行业提供经济高效的油污处理方案。

工艺参数的智能调控

现代负压处理设备配备AI算法,可根据盲孔尺寸、材质及污染类型自动优化工艺参数。通过实时监测真空度、气流速度和处理时间等关键指标,系统能动态调整比较好工作模式。例如针对钛合金盲孔的氧化层去除,设备可在0.01秒内完成压力脉冲调节,确保处理效果的一致性和稳定性。

纳米级清洁效能验证

第三方检测数据显示,负压处理技术可将盲孔内颗粒残留量降低至0.01mg/cm2以下,远优于行业标准。在某航空发动机叶片的微孔测试中,处理后孔壁粗糙度Ra值从1.6μm降至0.4μm,同时去除了99.99%的表面有机物。这种深度清洁能力为后续涂层工艺提供了理想基底。 创新真空破泡技术,消除清洗液中微气泡对微孔清洁效果的影响。

脉冲真空技术原理

通过周期性压力波动突破传统静态真空处理的局限性,其工作原理可拆解为以下机制:

一、压力脉冲生成机制

1.动态真空调控

采用伺服真空泵组与快速响应阀门,在基础真空度(如 10?1Pa)与脉冲峰值(10~100Pa)间循环切换,形成 0.1~5Hz 的压力波动。压力振幅可达基础真空度的 100 倍,产生局部压力梯度差(ΔP=10?1~102Pa)。

2.脉冲波形控制

二、技术优势对比

指标 传统真空 脉冲真空 提升幅度

盲孔除油率 60%~75% 92%~98% +53%~+143%

处理时间 20~30 分钟 15~20 分钟 -25%~-33%

能耗 1.2~1.5kWh/kg 1.0~1.2kWh/kg -17%~-20% 半导体晶圆除油,颗粒残留≤0.5μm!上海海洋设备盲孔产品电镀设备

单批次时间缩 40%,自动化省人工!河南通信板盲孔产品电镀设备

真空除油设备技术原理解析:

真空除油设备工作机制

设备基于真空动力学与分子传质理论,通过四级处理模块实现油液净化:

1.预过滤系统:采用双级滤芯设计,首级拦截≥50μm颗粒杂质,二级通过金属烧结网捕获10-25μm污染物;

2.真空闪蒸模块:利用罗茨真空泵组将腔体压力降至0.1kPa,使油液在60℃以下形成亚临界沸腾状态,水分子汽化速率提升400%;

3.动态分离技术:通过旋转雾化装置将油液破碎为50-80μm液滴,结合三维立体填料扩大蒸发面积至传统工艺的3倍;

4.精密净化单元:配置纳米纤维滤芯(过滤精度0.5μm)与离子交换树脂,同步去除油液中机械杂质与极性污染物。 河南通信板盲孔产品电镀设备

- 贵州液压元件盲孔产品电镀设备 2025-07-20

- 武汉真空度 盲孔产品电镀设备 2025-07-20

- 陕西真空负压盲孔产品电镀设备 2025-07-20

- 半导体封装载板盲孔产品电镀设备 2025-07-19

- 广东航空航天盲孔产品电镀设备 2025-07-19

- 江西低成本盲孔产品电镀设备 2025-07-19

- 河南通信板盲孔产品电镀设备 2025-07-19

- 湖南半导体封装载板盲孔产品电镀设备 2025-07-19

- 上海盲孔产品电镀设备行业标准 2025-07-19

- 浙江医疗器械盲孔产品电镀设备 2025-07-18

- 定制臭氧发生器哪家好 2025-07-20

- 山西不锈钢风管图片 2025-07-20

- 崇明区本地消防材料检测价位 2025-07-20

- 深圳直销五轴教学机售后服务 2025-07-20

- 江苏定量阀 2025-07-20

- 陕西发动机零部件超声波超纯水设备哪家强 2025-07-20

- 徐州定制干法造粒机生产企业 2025-07-20

- 镇江三极管切筋模具联系人 2025-07-20

- 螺杆阀涂覆机推荐厂家 2025-07-20

- 广东自动化步进电机驱动器怎么用 2025-07-20