光栅尺与磁栅尺对比:优势、局限性与适用场景-光栅尺

在工业自动化与精密制造领域,位移测量技术是保障设备运行精度与稳定性的重要环节。光栅尺与磁栅尺作为两大主流线性位移传感器,凭借其非接触式测量、高分辨率等特性,普遍应用于数控机床、半导体设备、自动化生产线等领域。然而,二者在技术原理、性能表现及适用场景上存在明显差异。本文将从多个维度展开对比分析,为企业选型提供参考依据。

光栅尺基于莫尔条纹原理,通过光学系统将标尺光栅与指示光栅的相对位移转换为电信号,具有高精度、高分辨率的特点,但光学元件对环境洁净度要求较高。磁栅尺则利用磁性标尺与磁头间的磁场变化实现位移检测,其抗油污、抗振动能力突出,但精度通常低于光栅尺。这一技术差异直接决定了二者在不同工业场景中的适用性。

优势对比:精度与环境的博弈

光栅尺的重要优势

超高精度:分辨率可达0.1μm,重复定位精度优于±1μm,满足半导体加工、超精密机床等领域的严苛需求。

高速响应:动态测量频率可达MHz级,适用于高速运动轴的实时监测。

抗干扰能力:光学信号传输稳定,但需配合防尘罩使用以避免油污干扰。

磁栅尺的独特价值

环境适应性:无惧切削液、金属碎屑等恶劣工况,适用于汽车焊接、重型机械等场景。

安装便捷性:标尺可弯曲,支持非标机械结构的灵活部署。

成本优势:价格约为同精度光栅尺的60%-70%,性价比突出。

局限性分析:应用边界的制约

光栅尺的短板

环境敏感度高:油污、粉尘易导致信号衰减,需定期清洁维护。

抗冲击能力弱:剧烈振动可能引发标尺错位,需配套减震装置。

磁栅尺的挑战

精度瓶颈:受磁性材料均匀性限制,高分辨率通常为1μm,难以满足超精密加工需求。

温度漂移:磁场强度随温度变化,需通过温度补偿算法修正误差。

适用场景:需求驱动的选型逻辑

光栅尺优先场景:半导体晶圆切割、光学镜片研磨、超精密坐标测量机等对精度要求极高的领域。

磁栅尺适用领域:汽车发动机缸体加工、注塑机模板位移检测、物流分拣设备等环境复杂且成本控制敏感的场景。

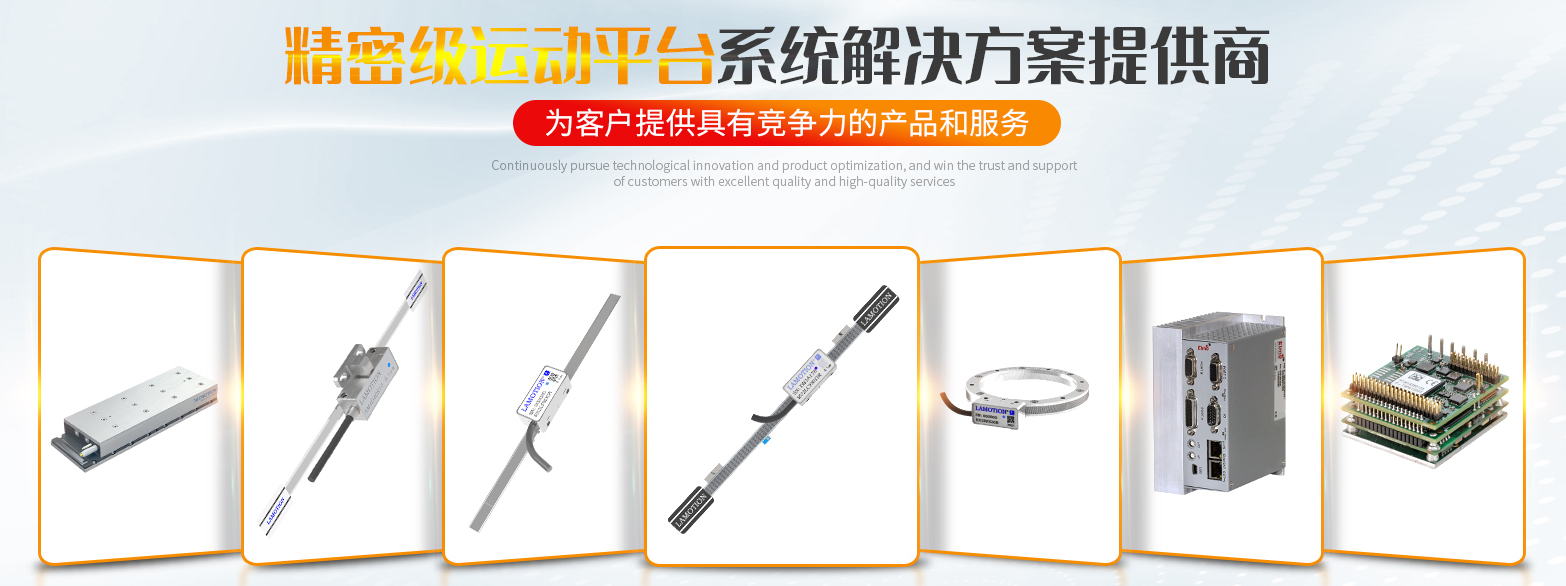

作为高精度测量领域的深耕者,苏州贝格纳工业设备有限公司依托自主研发的光栅编码器、磁栅传感器等重要产品,为半导体、3C电子、汽车制造等行业提供从单机设备到智能工厂的全链条解决方案。公司通过整合运动控制、视觉检测、精密传动技术,构建了覆盖新能源汽车电池组装、航空航天零部件加工、医疗设备精密装配等领域的成熟应用案例库。

在技术实力方面,贝格纳拥有ISO9001质量管理体系认证及多项发明技术,其磁栅尺产品通过IP67防护等级测试,光栅尺重复定位精度达±0.5μm,性能指标达到国际品牌水平。针对新能源汽车电驱系统检测需求,公司开发的磁栅位移传感器可耐受-40℃至+85℃极端温差,已在多家头部车企实现批量应用。

苏州贝格纳工业设备有限公司始终以客户需求为导向,通过持续的技术迭代与行业深耕,致力于打破高精度测量领域的技术壁垒。未来,公司将进一步拓展激光干涉仪、电容式位移传感器等新产品线,携手合作伙伴共同推动工业自动化向更高精度、更强适应性方向发展。