汕尾真空镀膜涂料

在不同的镀膜应用中,反应气体发挥着不同的作用。以下是一些典型的应用实例:离子镀:离子镀是一种将离子化的靶材原子或分子沉积到基材表面的镀膜方法。在离子镀过程中,反应气体通常用于与靶材离子发生化学反应并生成所需的化合物薄膜。例如,在制备氮化钛薄膜时,氮气作为反应气体与钛离子发生氮化反应并生成氮化钛薄膜。通过精确控制氮气的流量和比例等参数,可以优化镀膜过程并提高镀膜性能。化学气相沉积(CVD):在CVD过程中,反应气体在高温下发生化学反应并生成所需的化合物薄膜。例如,在制备碳化硅薄膜时,甲烷和氢气作为反应气体在高温下发生热解反应并生成碳化硅薄膜。通过精确控制反应气体的流量、压力和温度等参数,可以优化CVD过程并提高镀膜质量。镀膜技术为产品提供优越的防腐保护。汕尾真空镀膜涂料

电子束蒸发是目前真空镀膜技术中一种成熟且主要的镀膜方法,它解决了电阻加热方式中钨舟材料与蒸镀源材料直接接触容易互混的问题。同时在同一蒸发沉积装置中可以安置多个坩埚,实现同时或分别蒸发,沉积多种不同的物质。通过电子束蒸发,任何材料都可以被蒸发,不同材料需要采用不同类型的坩埚以获得所要达到的蒸发速率。电子束蒸发可以蒸发高熔点材料,比一般电阻加热蒸发热效率高、束流密度大、蒸发速度快,制成的薄膜纯度高、质量好,通过晶振控制,厚度可以较准确地控制,可以广泛应用于制备高纯薄膜和各种光学材料薄膜。电子束蒸发的金属粒子只能考自身能量附着在衬底表面,台阶覆盖性比较差,如果需要追求台阶覆盖性和薄膜粘附力,建议使用磁控溅射。攀枝花真空镀膜厂家真空镀膜技术普遍应用于工业制造。

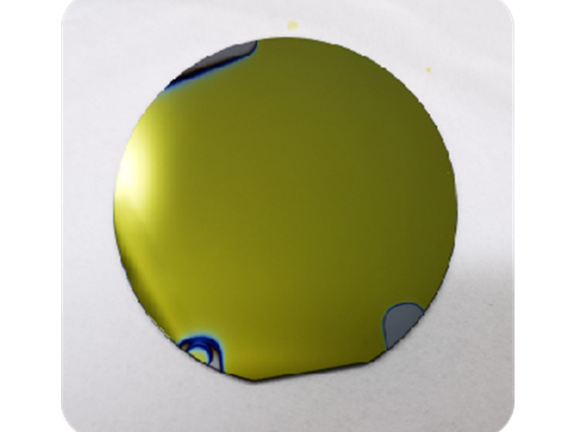

在高科技迅猛发展的现在,真空镀膜技术作为一种先进的表面处理技术,被普遍应用于各种领域,包括航空航天、电子器件、光学元件、装饰工艺等。真空镀膜不但能赋予材料新的物理和化学性能,还能明显提高产品的使用寿命和附加值。然而,在真空镀膜过程中,如何确保腔体的高真空度,是保障镀膜质量和生产效率的关键。真空镀膜是指在高真空的条件下加热金属或非金属材料,使其蒸发并凝结于镀件(金属、半导体或绝缘体)表面而形成薄膜的一种方法。这种技术主要分为物理的气相沉积(PVD)和化学气相沉积(CVD)两大类。物理的气相沉积技术又包括真空蒸镀、溅射镀膜、离子镀等多种方法。

器件尺寸按摩尔定律的要求不断缩小,栅极介质的厚度不断减薄,但栅极的漏电流也随之增大。在5.0nm以下,SiO2作为栅极介质所产生的漏电流已无法接受,这是由电子的直接隧穿效应造成的。HfO2族的高k介质是目前比较好的替代SiO2/SiON的选择。HfO2族的高k介质主要通过原子层沉积(ALD)或金属有机物化学气相沉积(MOCVD)等方法沉积。介质膜的主要作用有:1.改善半导体器件和集成电路参数;2.增强器件的稳定性和可靠性,二次钝化可强化器件的密封性,屏蔽外界杂质、离子电荷、水汽等对器件的有害影响;3.提高器件的封装成品率,钝化层为划片、装架、键合等后道工艺处理提供表面的机械保护;4.其它作用,钝化膜及介质膜还可兼作表面及多层布线的绝缘层;真空镀膜技术可用于制造光学镜片。

PECVD技术是在低气压下,利用低温等离子体在工艺腔体的阴极上(即样品放置的托盘)产生辉光放电,利用辉光放电(或另加发热体)使样品升温到预定的温度,然后通入适量的工艺气体,这些气体经一系列化学反应和等离子体反应,在样品表面形成固态薄膜。在反应过程中,反应气体从进气口进入炉腔,逐渐扩散至样品表面,在射频源激发的电场作用下,反应气体分解成电子、离子和活性基团等。这些分解物发生化学反应,生成形成膜的初始成分和副反应物,这些生成物以化学键的形式吸附到样品表面,生成固态膜的晶核,晶核逐渐生长成岛状物,岛状物继续生长成连续的薄膜。在薄膜生长过程中,各种副产物从膜的表面逐渐脱离,在真空泵的作用下从出口排出。高质量的真空镀膜能增强材料性能。南通真空镀膜涂料

PECVD,是一种利用等离子体在较低温度下进行沉积的一种薄膜生长技术。汕尾真空镀膜涂料

LPCVD技术是一种在低压下进行化学气相沉积的技术,它有以下几个优点高质量:LPCVD技术可以在低压下进行高温沉积,使得气相前驱体与衬底表面发生充分且均匀的化学反应,形成高纯度、低缺陷密度、低氢含量、低应力等特点的薄膜材料。高均匀性:LPCVD技术可以在低压下进行大面积沉积,使得气相前驱体在衬底表面上有较长的停留时间和较大的扩散距离,形成高均匀性和高一致性的薄膜材料。高精度:LPCVD技术可以通过调节压力、温度、气体流量和时间等参数来控制沉积速率和厚度,形成高精度和可重复性的薄膜材料。高效率:LPCVD技术可以采用批量装载和连续送气的方式来进行沉积。汕尾真空镀膜涂料

- 南京新型真空镀膜 2025-08-01

- 淮安PVD真空镀膜 2025-08-01

- 天津材料刻蚀版厂家 2025-08-01

- 四川等离子体增强气相沉积真空镀膜 2025-08-01

- 辽宁材料刻蚀版厂家 2025-08-01

- 黑龙江光刻技术 2025-08-01

- 北京材料刻蚀加工 2025-08-01

- 无锡刻蚀液 2025-08-01

- 福州小家电真空镀膜 2025-07-31

- 天津MEMS真空镀膜 2025-07-31

- TS-120SB温控器购买 2025-08-01

- 东莞专业称重传感器 2025-08-01

- 天津小功率可控硅调压模块供应商 2025-08-01

- 深圳专业六维力传感器公司 2025-08-01

- 北京单指向喇叭厂家 2025-08-01

- 云南本地特种变压器联系方式 2025-08-01

- 宿迁准时交付SMT贴片厂家推荐 2025-08-01

- 四川黑白液晶显示屏多少钱1片 2025-08-01

- 领域功率器件MOS产品选型批发价 2025-08-01

- 应用功率器件MOS产品选型联系方式 2025-08-01