SH1.0mm条形连接器报价

汽车连接器的设计和选择涉及到多个方面,?包括但不限于以下几点:?接触电阻:?对于小信号电路,?应考虑低电平接触电阻的测试条件,?以确保良好的导电性能。?对于那些正常锡镀层端子不能满足的小信号电路连接器,?可以考虑使用贵金属镀层(?如银镀层或金镀层)?来解决1。?绝缘性能:?连接器的绝缘性能,?主要包括绝缘电阻和绝缘介电强度,?需要通过测定得到具体数值。?这需要综合考虑所使用的绝缘材料以及连接器所在的工作环境情况1。?插拔寿命测试:?业界公认的充电接口插拔寿命是不低于10000次。?这一要求体现了对连接器耐用性的高度重视。?为了达到这一标准,?需要进行严格的测试,?包括环境要求、?操作速度、?频率等,?以确保连接器在实际使用中能够经受多次插拔而不损坏2。?应用场景考虑:?根据安装条件进行选型,?考虑到整车上系统的安装空间紧凑,?需要选择适合的结构和形式,?如线性插头和直角插头或插座,?以满足用电设备的外形结构布局要求以及内部电气连接的要求3。?环境及性能要求:?需要确认连接器的电性能、?机械性能及环境性能是否能满足实车工况要求以及系统安全要求等。光纤连接器的端面研磨精度达 0.1μm,使用时禁止与普通连接器混用,防止端面磨损。SH1.0mm条形连接器报价

汽车连接器的连接方式确实多种多样,?包括插入式连接、?卡式连接、?焊接连接等,?这些连接方式根据具体需求和应用场景的不同而选择使用。?插入式连接:?这种连接方式通过联接两个端子外壳来保证电气连接的安全,?适用于一些狭小的操作空间,?可以减少空间利用。?卡式连接:?卡式连接通过施加一定的力量,?使得零件能够紧密地连接在一起,?例如卡环和弹簧销等,?这种连接方式适用于需要拆卸和安装的场合。?焊接连接:?焊接是将金属零件长久性地连接在一起的方法,?在汽车制造和维修过程中经常使用,?适用于需要高度稳定性和长期耐用的应用。?此外,?汽车连接器的形式和结构千变万化,?主要由四大基本结构组件组成:?接触件、?外壳(?视品种而定)?、?绝缘体、?附件。?这些组件的组合和配置根据具体的应用需求和设计要求进行选择。电池连接器生产商价格高速连接器的阻抗匹配度影响信号传输质量,布线完成后需进行阻抗测试,不达标要重新调整。

汽车连接器的可靠性测试确实包括振动测试、?温度循环测试、?盐雾试验等多个方面。?振动测试:?包括随机振动和正弦振动,?旨在验证振动对电连接器及其组件性能的影响,?以及评定连接器及其组件的结构牢固性。?温度循环测试:?模拟产品在冷热交替的环境下工作的情况,?以检验连接器在极端温度环境下的性能表现。?盐雾试验:?模拟产品在盐雾环境下的工作情况,?以评估连接器的耐腐蚀性能。?这些测试共同构成了汽车连接器可靠性测试的重要组成部分,?确保连接器在各种极端条件下仍能保持其功能和性能,?从而提高汽车的整体安全性和可靠性随着汽车电子化程度的提高,汽车连接器作为集线器和传输信号的重要部件,其可靠性测试越来越受到重视。汽车连接器可靠性测试一般包括振动测试、冲击测试、温度循环测试和加速老化测试等多个环节。振动测试是用于测定连接器在振动环境下的稳定性能的测试,将连接器固定在振动台上进行振动,检测其在不同振动频率和幅度下的抗振能力。冲击测试是指对连接器在不同冲击力下的耐冲击能力测试,通过模拟汽车行驶时的颠簸和路面冲击等情况,测定连接器在这些环境下是否可以正常工作。

汽车连接器的故障诊断和排除确实需要的技术人员进行,?以确保故障的迅速修复。?汽车电气系统的故障诊断与维修是一个复杂的过程,?涉及到多种技术和工具的使用。?技术人员通过使用万用表检测电器回路的电压和电阻,?结合故障现象、?故障原因和相关知识进行综合分析,?以准确判断故障部位。?此外,?技术人员还需要具备对车辆的结构和逻辑的理解,?以及熟练使用万用表、?故障诊断仪、?示波器等常用诊断设备的能力。?在维修过程中,?技术人员需要围绕燃油汽车发动机无法起动、?发动机工作不良等故障现象,?进行检测分析并查找故障点,?这包括电源管理系统、?仪表与警告装置、?车载网络系统等多个方面的检查。?对于汽车连接器的故障诊断和排除,?技术人员会采用多种方法,?如断路排除法、?换件测试法、?12V试灯法、?启动后试火等,?以确保故障能够迅速且准确地被修复。?这些方法的正确应用需要知识和技能,?以确保汽车电气系统的安全性和可靠性。?因此,?对于汽车连接器的故障诊断和排除,?确实需要技术人员进行,?以确保故障的迅速修复。多针连接器在组装时要注意各针脚对应位置,避免插错导致设备损坏,组装后需进行通断测试。

汽车连接器作为汽车电子系统中至关重要的组成部分,承担着连接和传输电力、信号的关键任务。然而,在汽车使用过程中,连接器常常面临各种挑战,如振动、温度变化、湿度等环境影响,容易导致连接不稳定、接触不良等问题,从而影响汽车电子系统的性能和安全性。为了确保汽车连接器在各种恶劣条件下仍能稳定可靠地工作,进行功能耐久性测试至关重要。随着汽车电子化水平的不断提高,汽车连接器在汽车电子系统中的作用日益突出.汽车连接器功能耐久性测试旨在评估连接器在长期使用过程中的稳定性和可靠性,以确保连接器在各种恶劣条件下仍能正常工作.振动测试是评估连接器在振动环境下的性能稳定性的关键方法之一温度循环测试用于评估连接器在温度变化环境下的性能稳定性.湿热循环测试用于评估连接器在潮湿和高温环境下的性能稳定性.弯曲疲劳测试用于评估连接器在使用过程中的弯曲情况下的性能稳定性.冲击测试用于评估连接器抗冲击能力。老化测试用于模拟连接器长期使用过程中的性能变化情况。弹簧顶针连接器通过弹性伸缩实现可靠连接,使用中要避免顶针过度压缩,防止失去弹性。排母连接器

精密板对板连接器间距只 0.3mm,可实现高密度信号传输,操作时必须使用无尘手套。SH1.0mm条形连接器报价

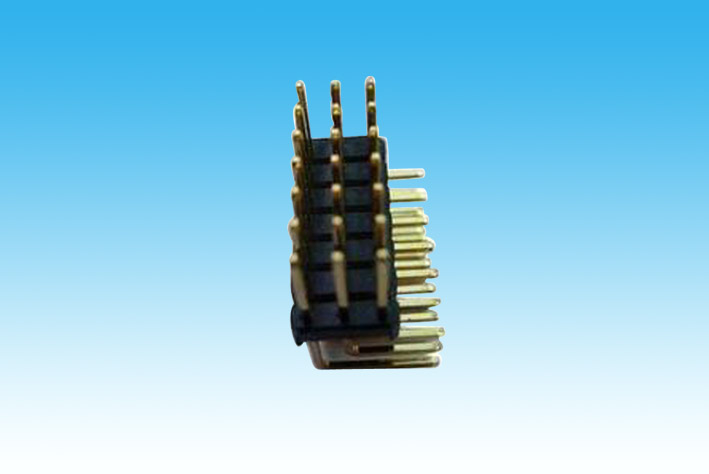

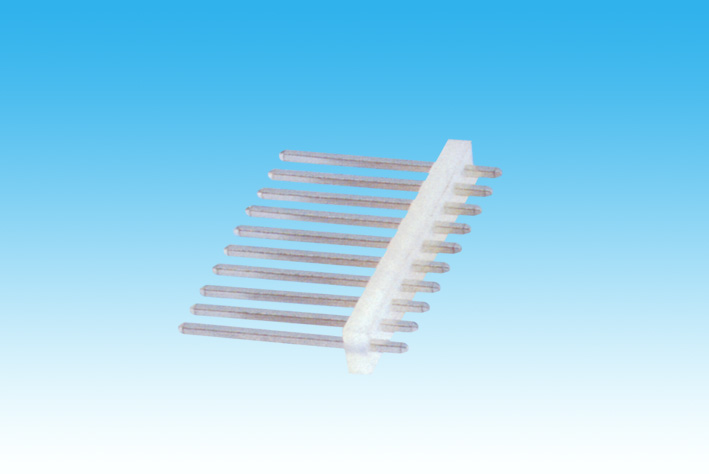

随着汽车智能化的发展,功能模块的增加,同样汽车系统的空间需要挤进更多的模块。在保证汽车连接的安全、稳定、可靠性的同时,汽车连接器的小型化趋势明显.格连接器应用呈增长趋势。,同时连接器也逐渐开始应用。出于对空间的要求,小Pin距的连接器越来越多。材料与结构的突破使连接器规格变小,载流能力提升。超多线连接器防弯针技术。多线连接器端子间相对位置要求更为严格,端子中心不一致的细微偏移会引起对插困难、弯针,甚至导致连接失效的严重后果。行业中有的企业发货时采用贴胶带来防端子弯针,只能防止线束运输过程中磕碰端子弯针故障,护套对配造成的弯针。我们课题组开发了联动式固定卡的结构来防止发货和对插时端子摆动。在不增加工序和使用**工装的情况下即完全防止了端子运输、装配过程中的端子弯针现象。多触点接触。为了保证电接触的稳定、可靠性,连接器采用冠簧和弹簧增加接触点,低压连接器也不断出现多触点设计。近我们课题组设计了一种悬臂-简支梁多触点结构插座端子,采用悬臂-简支梁弹片结构,当插头端子插头插入稳定时,b点与插座端子箱体部底壁内侧接触。SH1.0mm条形连接器报价

- 上海铜合金汽车插针生产厂家 2025-07-09

- 大电流电池连接器采购 2025-07-09

- 2.0MM直插排插座生产厂家 2025-07-09

- PA2.0条形连接器批发 2025-07-09

- F1-X-HL1.0mm条形连接器报价 2025-07-09

- 智能家电连接器价格 2025-07-09

- TJC8S2.54条形连接器报价 2025-07-09

- XHS2.5条形连接器采购 2025-07-09

- NHS1.0mm条形连接器采购 2025-07-09

- 耐振动汽车插针型号 2025-07-09

- 上海PSE认证咨询 2025-07-09

- 储能柜BMS价格 2025-07-09

- 山西售后二维码app 2025-07-09

- 重庆接线端子Weidmuller哪家便宜 2025-07-09

- 江西plc控制柜订制 2025-07-09

- 青岛电镀镍层钢卷连接片 2025-07-09

- 闵行区无忧非离子表面活性剂结构 2025-07-09

- 奉贤区装配式生核剂图片 2025-07-09

- 杭州菜场智能水表公司 2025-07-09

- 杨浦区喷塑桥架镀锌桥架小型 2025-07-09