无锡变速箱DCT总成耐久试验早期

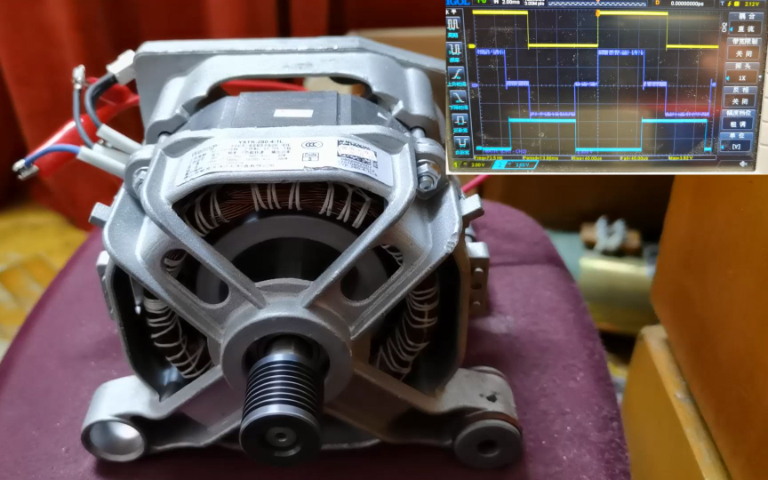

不同类型的汽车总成在早期故障时的振动表现存在差异,因此振动监测方法也有所不同。发动机是汽车的**总成,其振动主要由燃烧过程、活塞运动等引起,早期故障如气门故障、活塞磨损等会导致振动频率和振幅的变化。而变速箱的振动主要与齿轮的啮合有关,齿轮磨损、轴的不平衡等故障会产生特定的振动模式。对于悬挂系统,其早期故障如减震器漏油、弹簧变形等会使车辆在行驶过程中的振动传递特性发生改变。针对不同类型的总成,需要采用不同的振动监测策略和分析方法,以准确诊断早期故障。试验工程师通过加速老化技术,将总成耐久试验周期从实际使用数年压缩至数月,提升研发效率。无锡变速箱DCT总成耐久试验早期

环境因素会对振动监测早期故障产生影响,需要采取相应的应对措施。在耐久试验中,温度、湿度、路面状况等环境因素会改变汽车总成的振动特性。例如,高温环境可能会使材料的力学性能发生变化,从而影响振动信号。路面的不平度也会产生额外的振动干扰。为了消除环境因素的影响,可以采用环境补偿算法对振动数据进行修正。同时,在试验设计阶段,要尽量控制环境条件的一致性,减少环境因素对振动监测的干扰。通过这些措施,可以提高振动监测早期故障的准确性和可靠性。温州新一代总成耐久试验阶次分析借助总成耐久试验,生产下线 NVH 测试能提前暴露齿轮箱、发动机等总成的设计缺陷,避免因 NVH 性能衰退。

故障分析与改进策略:当总成在耐久试验中出现故障时,精细的故障分析至关重要。例如,摩托车发动机总成在试验中出现动力下降、油耗增加的问题。通过拆解发动机,检查活塞、气门、火花塞等部件,发现活塞环磨损严重,导致气缸密封性下降。进一步分析磨损原因,可能是机油润滑性能不足、活塞环材质质量欠佳或发动机工作温度过高。针对这些问题,可采取更换高性能活塞环、优化机油冷却系统、改进机油配方等改进策略,重新进行试验验证,直至发动机总成达到良好的耐久性标准,提升摩托车的整体性能与可靠性。

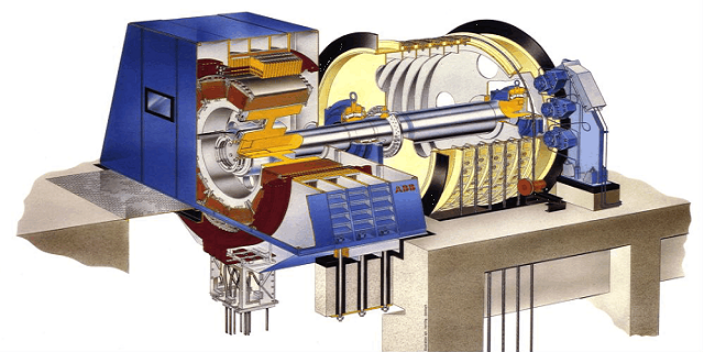

铁路机车的牵引系统总成耐久试验是保障铁路运输安全与高效的重要环节。试验时,牵引系统需模拟机车在不同线路条件下的启动、加速、匀速行驶以及制动等工况。在试验台上,对牵引电机、变流器等关键部件施加各种复杂的负载,检验它们在长期运行中的性能稳定性。早期故障监测在这一过程中发挥着关键作用。通过对牵引电机的电流、温度以及转速等参数的实时监测,能够及时发现电机绕组短路、轴承磨损等故障隐患。同时,利用振动监测技术对牵引系统的机械部件进行监测,若振动异常,可能意味着部件出现松动或损坏。一旦监测到故障信号,技术人员可以迅速进行排查与维修,确保铁路机车牵引系统的可靠运行,减少因故障导致的列车晚点或停运事故。建立故障监测数据库,汇总总成耐久试验中的异常案例,为优化产品设计、改进制造工艺提供数据支撑。

汽车悬挂系统总成在耐久试验早期,可能会出现减震器漏油的故障。当试验车辆行驶在颠簸路面时,减震器的阻尼效果明显减弱,车辆的舒适性大打折扣。仔细观察减震器,可以发现其表面有油渍渗出。减震器漏油通常是由于油封质量不过关,在长期的往复运动中,油封无法有效密封减震器内部的液压油。此外,减震器的设计压力与实际工作压力不匹配,也可能导致油封过早损坏。减震器漏油这一早期故障,严重影响了悬挂系统的性能,使车辆在行驶过程中稳定性下降。为解决这一问题,需要对油封的供应商进行严格筛选,优化减震器的设计参数,确保其在各种工况下都能稳定可靠地工作。针对复杂工况下的总成耐久试验,引入多维度监测手段,掌握总成运行状态。新能源车总成耐久试验故障监测

总成耐久试验中,振动测试是关键环节,通过模拟颠簸路面,排查部件间潜在的松动与磨损风险。无锡变速箱DCT总成耐久试验早期

汽车变速器总成在耐久试验的早期,有时会遭遇换挡卡顿的故障。当试验车辆在模拟不同工况进行换挡操作时,驾驶员明显感觉到换挡过程不顺畅,有明显的顿挫感。这可能是由于变速器内部同步器的同步环磨损过快导致的。早期磨损的原因或许是同步环材料的耐磨性不足,又或者是换挡机构的设计存在缺陷,使得同步环在工作时承受了过大的压力。换挡卡顿这一早期故障,严重影响了车辆的驾驶舒适性,而且频繁的异常操作还可能致使变速器齿轮受损。面对这样的情况,汽车制造商需要重新评估同步环的材料选型,优化换挡机构的设计,同时在试验过程中加强对变速器内部零部件的监测,及时发现并解决早期故障隐患。无锡变速箱DCT总成耐久试验早期

- 轴承总成耐久试验阶次分析 2025-07-09

- 上海混合动力系统异响检测设备 2025-07-09

- 上海混合动力系统异响检测生产厂家 2025-07-08

- 上海动力设备异响检测介绍 2025-07-08

- 研发异响检测台 2025-07-08

- 国产异响检测系统 2025-07-08

- 状态异响检测控制策略 2025-07-08

- 上海耐久异响检测介绍 2025-07-08

- 旋转机械异响检测 2025-07-08

- 南京基于AI技术的总成耐久试验故障监测 2025-07-08

- 湖州井下测温光缆工厂 2025-07-09

- 江苏销售合成石厂家现货 2025-07-09

- 江西特色智慧应急数据治理平台 2025-07-09

- 定制熔断器批发服务电话 2025-07-09

- 信捷XL-E4DA供应商 2025-07-09

- 长春出口传感器性价比 2025-07-09

- 江苏门禁安装调试 2025-07-09

- 安徽优势滤波器设计 2025-07-09

- 阜阳双备份电源报价表 2025-07-09

- 广东两轮车锂电池保护板多少钱 2025-07-09