上海数控弯管机

在精密仪器制造领域,数控弯管机的高精度加工能力尽显优势。针对薄壁钛合金管材,设备采用渐进式弯曲工艺,配合特制的芯棒与防皱模,有效抑制管材在弯曲过程中的失稳变形,确保壁厚均匀度误差控制在0.05毫米以内。其内置的激光测量系统,能够对弯曲后的管件进行实时在线检测,通过数据反馈自动修正加工参数,实现闭环控制。这种智能化加工模式不只提升了医疗器械、航空仪表等领域的管件制造质量,还通过减少人工干预,降低了因操作误差导致的废品率,使生产效率提升40%以上。在新能源汽车电池冷却管路加工中,数控弯管机保障管路密封性与散热效率。上海数控弯管机

建筑幕墙装饰行业的个性化需求,促使全自动弯管机拓展复杂造型加工能力。设备支持导入IGES、STEP等三维模型文件,通过自主研发的路径规划算法,将设计师创意转化为可执行的加工程序。在大型商业建筑幕墙项目中,设备可对6米长的异形管材进行空间螺旋弯曲,通过五轴联动技术实现多维度曲线成型。其表面防护系统采用软质聚氨酯包裹模具,配合静电除尘装置,确保管材表面无划痕、无灰尘,满足高级幕墙装饰的严苛外观要求,实现艺术设计与工业制造的完美结合。静安区机器人弯管机多少钱一台采用高精度滚珠丝杠传动,确保弯管过程中位移控制的稳定性与重复性。

航空航天领域对管件的高精度与可靠性要求,促使全自动弯管机突破技术极限。面对钛合金、镍基高温合金等难加工材料,设备采用热弯与冷弯复合工艺,中频感应加热装置可将管材局部温度精确控制在±5℃范围内,配合五轴联动弯曲机构,实现0.3D(管径倍数)的极小弯曲半径加工。在航空发动机燃油管路制造中,设备通过纳米级光栅尺对弯曲过程进行实时监测,利用闭环控制系统动态修正加工参数,确保弯曲角度误差小于±0.08°,圆度误差控制在0.02mm以内。这种超精密加工能力,为航空航天装备的高性能运行奠定了坚实基础。

石油化工行业的管道安装对管件质量要求极高,数控弯管机以强大的工艺能力应对复杂工况。设备可对直径800毫米、壁厚30毫米的大口径碳钢管道进行热弯加工,通过温度场模拟技术优化加热工艺,确保管材在弯曲过程中不产生裂纹、重皮等缺陷。其配备的超声波探伤装置,可对弯曲后的管件进行实时在线检测,及时发现内部缺陷。在海洋石油平台建设中,设备加工的管件经过严格的盐雾腐蚀测试,能够适应恶劣的海洋环境。这种高标准的加工质量,为石油化工行业的安全生产奠定了坚实基础。空调制冷行业用其弯曲铜管,确保管路弧度平滑,减少制冷剂流动阻力。

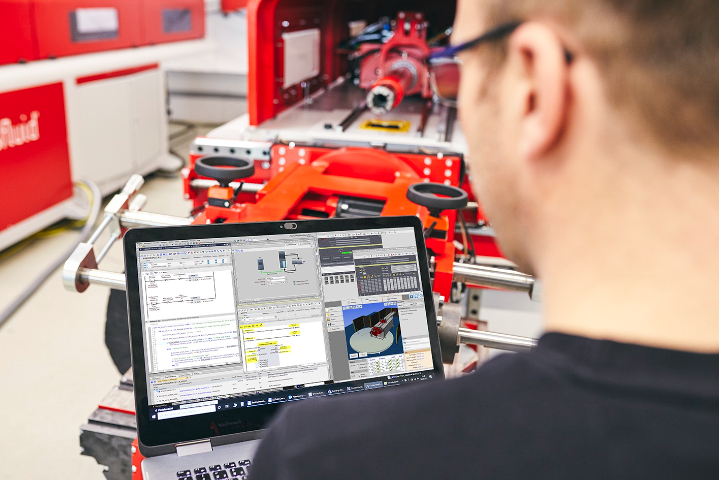

数控弯管机的智能化升级推动管材加工向无人化生产迈进。设备集成工业机器人自动上下料系统,可实现24小时不间断生产。通过AI算法对历史加工数据进行分析,系统能够自动优化加工参数,减少试错时间。在批量生产过程中,设备的智能调度功能根据订单优先级自动安排生产任务,提高设备利用率。此外,设备支持与MES系统无缝对接,生产进度、设备状态等信息实时上传至管理平台,便于管理人员进行生产决策与资源调配。这种智能化生产模式,明显提升了企业的生产效率与市场响应速度。伺服弯管系统响应速度快,弯曲效率较传统设备提升 30% 以上。青浦区德国全斯福弯管机销售电话

伺服电机与减速器直连传动,减少中间环节误差,提升弯管角度控制精度。上海数控弯管机

随着智能制造技术的发展,数控弯管机正向数字化、网络化方向演进。虚拟仿真技术的应用使操作人员能够在三维环境中模拟弯管过程,提前验证工艺方案的可行性,减少试错成本。设备支持OPCUA协议,可无缝对接工厂MES系统,实现生产数据的实时上传与分析,为生产调度与质量管控提供决策依据。在船舶制造领域,设备能够处理长度超过12米的超长管材,通过分段弯曲与拼接工艺,满足船体复杂管路系统的安装要求。设备的智能化升级推动了管材加工行业向柔性化、定制化生产模式转型。上海数控弯管机

- 长宁区特马扩口机 2025-07-03

- 闵行区钢管扩口机公司 2025-07-03

- 金山区Transfluid挤压成型机 2025-07-03

- 金山区便携式切管机生产厂家 2025-07-03

- 上海碳钢无缝管挤压成型机报价 2025-07-03

- 闵行区钢管扩口机设计 2025-07-03

- 全斯福预装机销售电话 2025-07-03

- 合肥仪表管卡套预装机销售电话 2025-07-03

- 长宁区特马预装机报价 2025-07-03

- 卡套预装机生产厂家 2025-07-03

- 贵州实验室灭菌器 2025-07-03

- 宁波自动化流水线哪家性价比高 2025-07-03

- 綦江区好的磁混凝哪个好 2025-07-03

- 上海实验室超纯水仪厂家 2025-07-03

- 江苏高速立式加工中心哪里有卖的 2025-07-03

- 重庆金属表面热处理方法 2025-07-03

- 不锈钢手套箱生产企业 2025-07-03

- 佛山国内锡膏印刷机功能 2025-07-03

- 湖北锅炉吹灰器组件 2025-07-03

- 广东全自动点漆工艺 2025-07-03