耐腐超级盘根

超级盘根在生产与使用过程中践行绿色环保理念。其原材料均采用可回收利用的合成纤维,生产环节严格遵循环保标准,通过优化生产工艺减少废水、废气排放,降低对环境的影响。在使用场景中,超级盘根凭借出色的密封性能,有效防止有毒有害介质泄漏,避免对土壤、水体造成污染。此外,产品的长使用寿命减少了更换频次,降低废弃盘根的产生量,减轻了废弃物处理压力。对于追求可持续发展的企业而言,选择超级盘根不仅能保障设备高效运行,更是践行环保责任的重要举措。超级盘根的快速更换设计减少了维护时间,提高生产效率。耐腐超级盘根

随着工业4.0和智能制造的推进,超级盘根的应用趋势也在发生变革。未来,其将与物联网技术深度融合,通过内置传感器实现密封状态的远程监测与智能预警,帮助企业提前预防设备故障。在材料研发方面,仿生学原理将被应用于超级盘根的设计,模仿生物组织的自适应特性,使其能根据工况变化自动调整密封性能。此外,随着绿色制造理念的普及,超级盘根的生产工艺将进一步向零碳排、零污染方向发展。这些技术创新与应用趋势,将推动超级盘根在未来工业领域发挥更重要的作用。四川耐高温超级盘根规格超级盘根的环保无毒特性符合国际健康和安全标准要求。

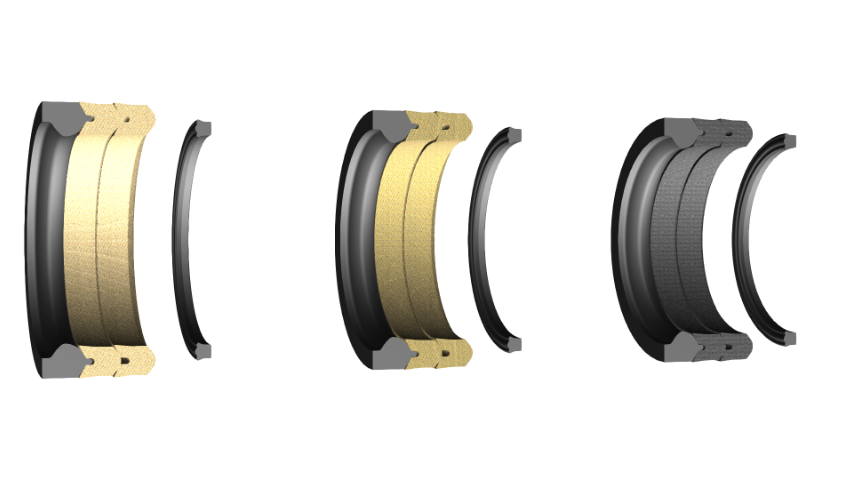

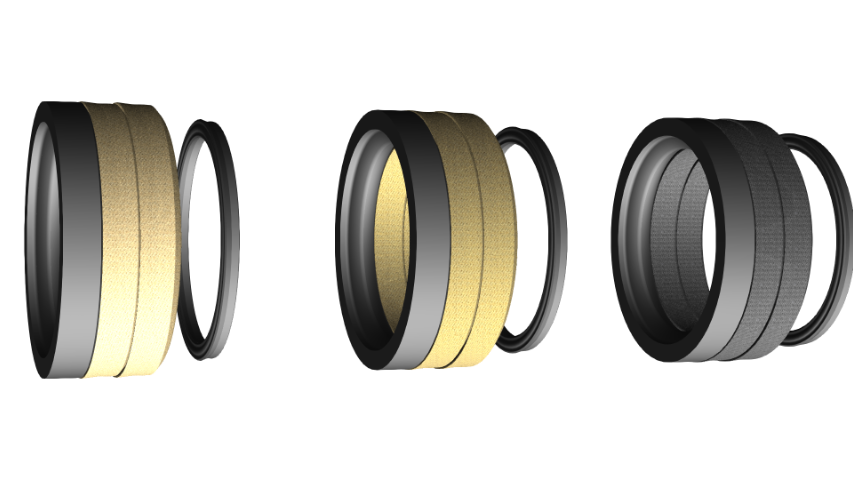

超级盘根的创新结构设计贯穿于产品全生命周期。其采用阶梯式截面轮廓,可与密封腔体形成多重接触界面,通过分阶段压力传导机制,将介质侧压力均匀分散至各密封层,降低单一接触面的负荷集中问题。在安装环节,产品预压缩工艺使其具备“即装即密封”特性,无需复杂调试即可达到理想密封效果,相比传统缠绕式盘根节省50%以上安装时间。同时,可根据设备轴径尺寸提供定制化切割服务,确保密封间隙控制在0.1-0.3mm的理想范围,避免因尺寸偏差导致的异常磨损。这种结构设计与服务模式的结合,使超级盘根在石油化工、机械设备等领域的紧急维修场景中表现突出,可快速恢复设备运行状态,减少停机损失。

超级盘根的密封效果不仅依赖材料性能,也与安装工艺密切相关。万德福技术团队提供专业的密封沟槽设计服务,根据设备参数定制盘根规格,确保安装时的过盈量与压缩比处于理想区间。安装过程中,通过分层交错缠绕的方式,可避免传统单圈安装导致的应力集中问题,使盘根在轴向上形成连续均匀的密封屏障。在维护环节,超级盘根的高弹性特征使其无需频繁调整压盖松紧度,当泄漏量轻微增加时,需适度压紧即可恢复密封性能,大幅降低操作难度。某压裂设备用户反馈,采用超级盘根后,年均维护工时减少40%,设备综合运行效率提升15%,体现出工艺优化带来的实际效益。压裂装置采用超级盘根,在高压环境下稳定工作,保障作业安全。

在工业4.0与智能制造的浪潮下,超级盘根积极适配行业发展趋势。其低磨损特性减少了设备运行过程中的异常数据波动,为设备健康监测系统提供更稳定的参数依据。同时,超级盘根的长寿命优势降低了设备非计划停机概率,保障了自动化生产线的连续运转。某汽车零部件制造企业在自动化装配线上采用超级盘根后,生产线的整体OEE(设备综合效率)从82%提升至88%,有效支持了企业智能化生产目标的实现。此外,超级盘根的标准化规格与模块化设计,便于与智能仓储系统对接,实现快速供应与精细管理,助力企业打造高效的供应链体系。管道输送系统应用超级盘根,应对压力变化,确保密封持久。四川耐高温超级盘根规格

超级盘根的轻量化设计减轻了设备负荷,同时不降低密封性能。耐腐超级盘根

在化工设备的密封需求中,超级盘根展现出明显的场景适配能力。针对管道输送系统中高粘度浆料的传输需求,该产品通过精密控制纤维编织密度,形成多层级压力缓冲结构,可有效应对介质流动产生的脉冲载荷,避免传统密封件因振动移位导致的泄漏问题。以化工反应釜为例,超级盘根安装于搅拌轴密封部位时,既能耐受强腐蚀性溶剂的长期侵蚀,又能通过弹性形变补偿轴系运行中的微小偏移,将泄漏率控制在0.01ml/h以下。此外,在固液分离设备中,超级盘根的耐磨特性可延长密封件使用寿命至普通盘根的3-5倍,减少停机维护频率,尤其适用于含有固体颗粒的悬浮液工况。这种场景化应用设计,使超级盘根成为化工行业降低运行成本、提升安全性的重要选择。耐腐超级盘根

- 广东耐腐柱塞盘根规格 2025-08-01

- 安徽耐高温柱塞盘根生产企业 2025-08-01

- 耐磨柱塞盘根参考价格 2025-08-01

- 陕西大型超级盘根供应商 2025-08-01

- 重庆大型超级盘根市场价格 2025-08-01

- 陕西耐高温超级盘根参考价格 2025-08-01

- 揭阳抗压柱塞盘根特质 2025-08-01

- 甘肃耐高温超级盘根供应商 2025-08-01

- 黑龙江超级盘根行价 2025-08-01

- 佛山泵用柱塞盘根厂家供应 2025-08-01

- 贵州食品配送干冰箱批发厂家 2025-08-01

- 苏州定制塑料袋单价 2025-08-01

- 青海壳乐斯PVDF保温壳方便施工 2025-08-01

- 江西PVC焊接软板批发 2025-08-01

- 江苏氟胶油封常见问题 2025-08-01

- 湖南一次性Pla全降解杯盖现货 2025-08-01

- 韶关高回弹海绵厂家现货 2025-08-01

- 铜陵颜色阳光板 2025-08-01

- 陕西短切碳纤维销售厂 2025-08-01

- 上海TPU发泡母粒哪家好 2025-08-01