河北全屋定制自动化柜体生产线工厂直销

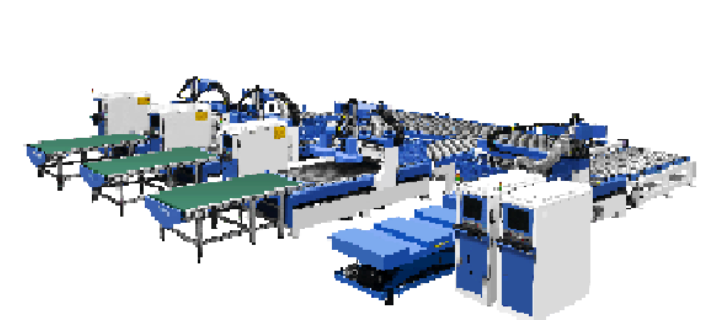

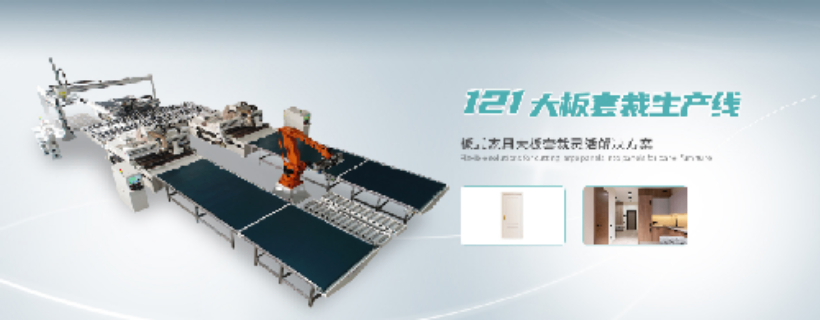

全自动大板套裁柜体生产线创新性地采用了云端智能排产系统,通过AI算法实时分析订单需求,自动生成比较好化的套裁方案。该生产线配备三台并联工作的德国蓝帜精密数控裁板锯,切割速度可达120m/min,噪音控制在75分贝以下。特别设计的真空吸附平台可稳定固定各种材质板材,包括颗粒板、密度板、实木复合板等。生产线末端配置自动码垛机器人,最大承重可达800kg,整齐度误差不超过0.5mm。整线采用工业4.0设计理念,通过MES系统实现从原材料入库到成品出库的全流程智能化管理。通过RFID芯片追踪技术,可实时监控每块板材的加工状态和质量数据。单班产能可达1200个标准柜体,产品合格率稳定在99.5%以上,较传统生产线效率提升60%。大板套裁系统支持混批生产,可同时处理5个不同订单的优化排版。河北全屋定制自动化柜体生产线工厂直销

推动家具行业智能化升级大板套裁柜体生产线集成了众多智能化技术,如智能排样系统、远程监控系统、数据追溯系统等,是家具行业智能化升级的重要标志。这些智能化技术实现了生产过程的自动化、数据化与智能化管理。企业管理人员可通过远程监控系统实时掌握生产线运行状态,及时调整生产计划;数据追溯系统则能对产品质量进行全流程监控,为质量改进提供数据支持。在智能化技术的推动下,家具企业的生产管理模式从传统的经验驱动向数据驱动转变,生产效率和管理水平大幅提升,加速了整个家具行业向智能化方向迈进的步伐。山东全屋定制数控柜体生产线技术指导智能视觉系统自动识别板材纹理,确保套裁后柜体花色完美匹配。

高效节能大板套裁柜体生产线采用伺服控制系统,能耗较传统生产线降低35%。整线配置德国豪迈数控裁板锯、意大利SCM自动封边机等进口设备,通过智能优化算法,板材利用率稳定在95%以上。创新的自动换刀系统可在15秒内完成锯片更换,适应不同材质板材加工需求。生产线配备智能除尘系统,粉尘收集效率达99.95%,排放浓度低于10mg/m3。通过MES系统实现生产全过程数字化管理,实时监控设备状态和生产进度。整线采用模块化设计,可在90分钟内完成产品切换,适应多品种生产。单班产能可达900-1100个标准柜体,产品一次合格率超过99%。

智能高效大板套裁柜体生产线采用德国进口设备为中心,实现全自动化生产。生产线配备高精度数控裁板锯,切割速度120m/min,精度±0.1mm。智能优化系统可提升板材利用率至96%,年节省原材料成本超150万元。自动分拣系统采用视觉识别技术,分拣准确率100%,速度达5秒/件。生产线配备中央除尘系统,粉尘收集效率99.9%,工作环境达到医用标准。通过工业互联网实现设备远程监控和故障预警,设备利用率提升至95%。整线采用节能设计,较传统生产线节能28%。支持24小时连续生产,单日比较大产能达1500个标准柜体,产品一次合格率99.4%。自动清洁系统在工序间快速清理加工残渣,保持工作环境整洁。

满足消费者对家具的追求当下消费者对家具品质的要求不断提高,不仅关注外观设计,更注重产品的工艺细节与耐用性。大板套裁柜体生产线凭借精细的切割、打孔和封边技术,能够为家具企业生产出的柜体部件。其切割设备误差极小,打孔位置精细,封边带贴合紧密且美观,确保了柜体组装后的稳固性与精致度。例如,在生产实木定制柜体时,生产线能很大程度保留木材纹理美感,同时保证部件的加工精度,使成品家具兼具艺术价值与实用价值,满足消费者对家具的追求,助力企业打造品牌口碑,在中**家具市场占据一席之地。智能除尘打磨机自动调节吸力,确保表面处理均匀一致。福建木工加工中心柜体生产线推荐货源

六轴机械臂精确抓取大板,配合激光定位,切割误差不超过±0.15mm。河北全屋定制自动化柜体生产线工厂直销

全自动大板套裁柜体生产线采用德国进口设备为中心,实现从原材料到成品的智能化生产。生产线配备高精度数控裁板锯,切割速度达100m/min,精度控制在±0.08mm。智能优化排版系统可同时处理8个不同订单的混合套裁,板材利用率提升至96.5%。自动分拣系统采用视觉识别技术,分拣准确率100%,速度达5秒/件。生产线末端配置自动码垛机器人,最大承重700kg,整齐度误差不超过0.5mm。整线配备能源管理系统,实时监控能耗数据,较传统生产线节能25%以上。通过MES系统实现生产全过程数字化管理,实时监控质量数据。支持小批量定制生产,小订单量可达单件,比较大日产能突破1300个标准柜体,产品合格率99.6%。河北全屋定制自动化柜体生产线工厂直销

- 广东品牌开料机联系方式 2025-07-30

- 上海品牌开料机售后维修 2025-07-30

- 智能门板生产线售后服务 2025-07-30

- 重庆木工机械全自动化门板生产线工厂直销 2025-07-30

- 北京全屋定制自动化柜体生产线 2025-07-30

- 山东加工中心开料机联系方式 2025-07-30

- 内蒙古自动贴标机开料机 2025-07-30

- 北京木工加工中心门板生产线 2025-07-30

- 智能门板生产线工厂直销 2025-07-30

- 辽宁板式智能加工中心柜体生产线厂家直销 2025-07-30

- 海南省橡胶冷却输送机费用 2025-07-30

- 河北温室玻璃钢风机厂家 2025-07-30

- 上海户外光伏支架价格 2025-07-30

- 江苏进口清洗机用户 2025-07-30

- 普陀区购买三坐标图片 2025-07-30

- 闵行区三维扫描仪售后服务 2025-07-30

- 云浮一出一载带复卷机企业 2025-07-30

- 金华耐压聚氨酯地坪漆 2025-07-30

- 上海智能重量分选称重机生产厂家 2025-07-30

- 黑龙江活塞式200X减压阀选哪家 2025-07-30