松江区高效的PCBA生产加工比较好

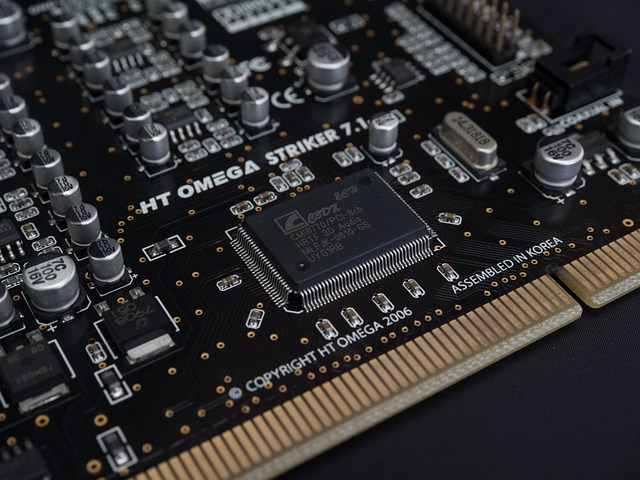

SMT加工中的设计原则:精细与效率并举在电子制造领域,SMT(SurfaceMountTechnology,表面贴装技术)加工如同精细绣花,其中设计原则成为确保工艺流畅与成品**的关键。本文将深度解析SMT加工中的设计原则、其**意义以及必须恪守的要素,旨在为读者勾勒出一条明晰的实践路径。一、设计原则的**价值:构建基石,确保品质设计原则在SMT加工中扮演着基石般的角色,其重要性体现在以下几方面:电路连贯性的确保通过严谨的设计原则,规避短路、断路等致命失误,确保电路系统的稳健运行与可靠性。布局优化与效能提升合理布局与走线规划,不仅美化电路板面貌,更***增强电路整体性能与抗干扰能力。生产效率与成本控制遵照设计原则作业,极大程度上削减加工过程中的差错与返工几率,从而提速生产,降本增效。二、SMT加工须谨遵的设计规则:细节决定成败间隔与距离:微观秩序,宏观稳定元器件间距:适当间隙,避免邻近元器件间的意外接触或焊接难题。线宽线距:依据信号特性和设计需求,精细设定,确保信号传输顺畅与阻抗可控。引脚与孔洞:精细对接,稳固支撑引脚规则:精确匹配元器件引脚与电路板焊盘,杜绝错位现象,保障电气连接的可靠性。孔洞设计:依据加工条件与设计意图。选择一家靠谱的PCBA代工真不容易!松江区高效的PCBA生产加工比较好

SMT加工中的柔性电路革新在SMT(SurfaceMountTechnology,表面贴装技术)加工领域,柔性电路作为一种突破传统的新型电子组件,正以其独特的魅力吸引着越来越多的关注。凭借其出色的灵活性、紧凑的空间适应能力和高性能表现,柔性电路正在重塑电子产品设计的边界,开辟全新的应用场景。本文旨在深度剖析SMT加工中的柔性电路,从其重要意义、独特特征、制造工艺流程至广泛应用实践,为您勾勒一幅全景式的柔性电路画卷。一、柔性电路:革新空间与形态的设计师空间**:微型化时代的宠儿形状自由度:柔性电路支持任意造型设计,特别适合空间受限的便携式与可穿戴设备。尺寸***:相较于常规刚性电路板,柔性电路更显轻薄小巧,迎合了产品轻量化的需求。弹性美学:弯曲与拉伸的艺术动态适应力:柔性电路具备优异的弯折与抗拉性能,轻松融入需要变形或延展的电子装置。结构契合度:其柔软性使电路板能与产品外形无缝对接,提升整体美观与舒适度。轻盈质感:减负而不减效减轻负担:柔性电路板的重量***低于同等尺寸的传统电路板,利于携带与运输。功能集约:轻薄并不**效能,反而因其高密度集成,促进了功能的丰富与扩展。二、特性与优势:超越极限的电子织锦***柔韧。综合的PCBA生产加工哪家强为什么PCBA加工后需要做三防漆处理?

ESD包装材料:对敏感元件进行储存和运输时,使用ESD安全包装,如导电泡沫和防静电袋,以保护元件不受静电损害。6.材料和工艺的选择低静电材料:优先选用低静电生成的材料,尤其是那些频繁接触或摩擦的部分,如输送带和托盘。温和的操作方式:在处理敏感元件时,采用轻柔的动作,避免剧烈的摩擦和碰撞,这样可以***减少静电的产生。7.定期检查和维护设备校验:定期检查ESD防护设备,如手腕带、接地线和工作台,确保它们的功能正常。环境监控:使用静电场探测器或静电电压表定期监测车间内的静电水平,及时发现并解决问题。8.教育与培训ESD意识培训:定期为员工提供ESD防护方面的培训,使他们充分认识到静电的危害及其预防措施,提高全员的ESD防护意识。通过实施上述策略,可以**减少SMT车间内的静电产生,从而保护敏感元件免受静电放电(ESD)事件的影响,提高产品的良率和车间的整体生产效率。

SMT加工中的生产设备管理精粹在SMT(SurfaceMountTechnology,表面贴装技术)加工领域,生产设备的管理与维护是确保生产链流畅运转、产品品质***以及公司核心竞争力的关键所在。本文将深入剖析SMT加工中生产设备管理的策略与实践,涵盖设备选购、安装调试、维护保养以及现代化管理系统应用等多维视角。一、设备选型与采购的智谋设备的精细选型与质量采购,奠定了SMT生产线效能与经济性的基石。设备选型:契合需求与远见生产需求导向:设备选型应紧随公司的生产目标、产品特性及未来发展战略。SMT加工中的关键设备,如贴片机、回流焊机、波峰焊机和自动光学检测(AOI)装置等,须根据产品复杂度与精度要求,推荐高精度、高速度且性能稳定的型号。技术前瞻性思考:兼顾当前生产需求的同时,也要留有足够冗余,以适应技术革新与产品迭代带来的潜在需求。供应商评估:***考量与信任建立综合实力考察:在设备采购阶段,对供应商的技术实力、售后服务体系及行业评价进行***评估,确保合作对象的可靠性。长期合作视野:与信誉卓著的供应商建立稳定合作关系,利于获取**技术支援与快捷售后服务,保障设备平稳运行。二、设备安装与调试的操守设备安装与调试的严谨实施。PCBA生产加工,为智能产品赋能。

是确保SMT加工顺利推进的基石。安装:规范与细致规范化流程:聘请技术人员遵照标准操作流程进行设备安装,确保各部件精细就位。场地勘查与配套确认:事先完成现场环境勘查,核实供电、气源供给与环境温湿度等条件,保障设备运行所需的物理环境。细致调试:***验证与性能确认功能参数校验:依据设备制造商提供的手册,逐一对设备功能与设定值进行校对与测试。运行状态评估:通过初步试运行,综合评估设备性能,确保其稳定性和生产一致性的达标。三、设备维护与保养的常态化管理常态化的设备维护与预防性保养,是延长设备寿命、降低故障率的长效良策。定期维护:规范化与制度化制定维护计划:遵循设备制造商推荐的维护指南,确立维护周期与具体负责人,确保维护活动按部就班。维护清单细化:包括内外部清洁、部件润滑、电气线路检查与精密部件校准,维护内容需***而细致。预防性维护:主动预警与及时干预状态监测技术应用:采用振动分析、温度监测、噪声侦测等手段,对设备关键部位的运行状态进行实时监控。异常信号快速反应:一旦监测到偏离正常范围的信号,立刻启动维修流程,避免突发故障造成的生产停滞。四、设备管理系统的智能升级借力工业。PCBA生产加工,先进设备助力高效产出。闵行区哪里有PCBA生产加工OEM代工

你了解PCBA生产加工的返修流程吗?松江区高效的PCBA生产加工比较好

细致规划孔径与位置,无论是通孔还是盲孔、埋孔,力求工艺适宜与功能匹配。层叠规则:层次分明,信号隔绝层间规整:多层电路板设计中,明确层间距与堆叠模式,确保信号之间有效绝缘,维持电路性能稳定。地线布局:精心铺设地线,强化**效果,抵御电磁干扰侵扰,保障电路纯净度。阻抗控制:信号完整,传输无忧差分信号处理:遵守规范,确保差分信号阻抗均衡,传输稳定,避免信号失真。高速信号管理:严格约束走线长度、层间间隔等参数,捍卫信号完整性,确保高速信号传输无损。元器件朝向:方位正确,检修便捷安装方向确认:严格遵循设计图纸指示,确保元器件安装角度正确无误,兼顾功能发挥与后期维护便利性。三、设计原则的与时俱进:创新驱动,持续优化伴随科技演进与市场需求演变,设计原则亦需适时革新,以期:技术融合与创新结合新兴SMT加工技术,灵活调整设计原则,增进电路板布局与走线策略的灵活性与适应性。软件辅助与仿真验证引入**设计软件与仿真工具,协助设计人员精炼设计规则,提升设计精细度与效率。持续评估与修正定期审视设计原则,基于生产实践与品质回馈,适时调整与改进,确保设计原则始终贴合生产需求与品质预期。松江区高效的PCBA生产加工比较好

- 上海量产的星闪模块榜单 2025-07-13

- 江苏质量好的PCBA生产加工排行 2025-07-13

- 宝山区高效的SMT加工厂评价高 2025-07-13

- 上海有优势的SMT加工厂性价比高 2025-07-13

- 广东好的星闪模块哪里找 2025-07-13

- 湖北大规模的PCBA生产加工评价好 2025-07-13

- 浦东新区PCBA生产加工口碑好 2025-07-13

- 徐汇区如何挑选SMT加工厂组装厂 2025-07-13

- 天津好的星闪模块哪家强 2025-07-13

- 浦东新区口碑好的PCBA生产加工哪里找 2025-07-13

- 滨湖区环保潜影防伪标识 2025-07-13

- 智能CT扫描仪维修价格 2025-07-13

- 浙江官方授权经销DC380卡片打印机咨询报价 2025-07-13

- 上海量产的星闪模块榜单 2025-07-13

- 轻量化钣金加工高效协同制造解决方案咨询 2025-07-13

- 江苏低代码SRM系统有哪些公司 2025-07-13

- 湖南数据文件加密系统 2025-07-13

- 国产电子产品开发报价 2025-07-13

- 常州省电智慧用电收费 2025-07-13

- 安徽专业的文件加密 2025-07-13