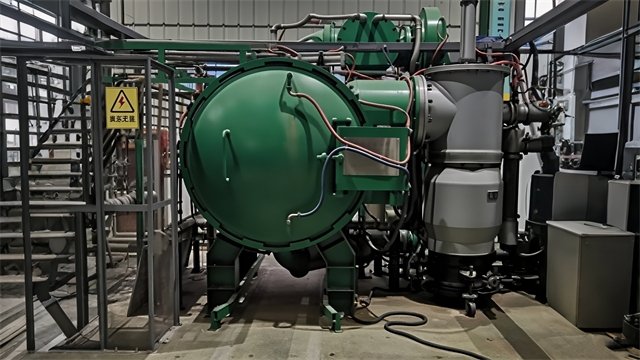

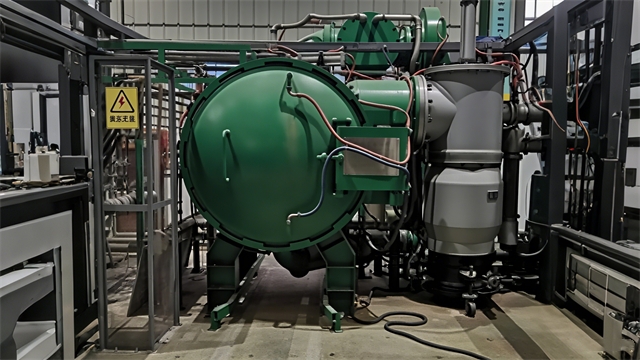

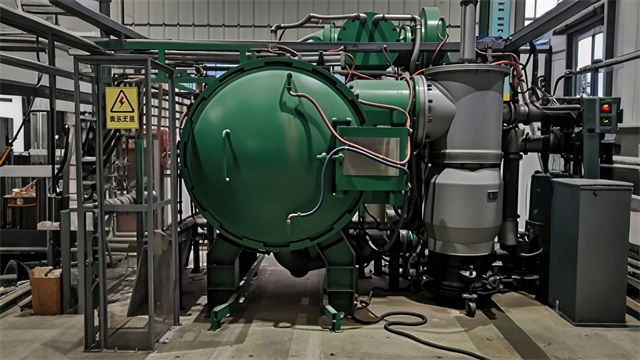

智能真空热处理炉

真空热处理炉的柔性温度场控制技术:柔性温度场控制技术打破了传统热处理炉温度分布固定的局限。采用分布式加热元件和智能温控模块,将炉内划分为 16 - 32 个单独控温区域,每个区域可根据工艺需求设定不同的温度曲线。利用红外热成像与计算流体力学(CFD)结合的实时监测系统,获取炉内温度场的三维分布数据,并通过反馈控制算法动态调整各区域加热功率。在处理形状复杂的航空结构件时,该技术可使零件不同部位的温度差控制在 ±2℃以内,避免因温度不均导致的变形和性能差异。与传统热处理相比,柔性温度场控制使大型构件的热处理合格率从 78% 提升至 95%。真空热处理炉的真空泵油更换周期延长至2000小时,降低维护成本。智能真空热处理炉

真空热处理炉热处理过程中的相场模拟与工艺预研:相场模拟技术为真空热处理工艺研发提供了数字化手段。通过建立包含热力学、动力学参数的相场模型,可在计算机中模拟材料在真空环境下的相变过程,直观呈现晶粒生长、相变产物分布等微观演变。以铝合金的时效处理为例,模拟结果显示,在 10?? Pa 真空度、180℃时效温度下,析出相的尺寸和分布与实验结果高度吻合。基于模拟数据,可优化工艺参数,如将时效时间从传统的 8 小时缩短至 5 小时,同时保证材料强度和韧性达到平衡。相场模拟还可用于探索新工艺,预测不同真空度、温度曲线对材料性能的影响,将工艺研发周期缩短约 30%。智能真空热处理炉真空热处理炉的熔炼成品率提升至98%,减少钛合金等贵重材料的浪费。

真空热处理炉的热处理炉的虚拟调试与数字孪生技术:虚拟调试技术借助数字孪生模型缩短设备调试周期。通过建立包含机械结构、热传递、真空系统的三维仿真模型,模拟不同工艺参数下的设备运行状态。技术人员在虚拟环境中调整加热曲线、抽气速率等参数,提前验证工艺可行性。数字孪生系统实时同步实际设备数据,当检测到温度异常波动时,系统自动分析仿真数据与实际数据差异,快速定位故障原因。在新型真空炉开发中,虚拟调试使调试时间从 20 天缩短至 7 天,减少现场调试风险,同时为操作人员提供虚拟培训平台,降低培训成本。

真空热处理炉与离子注入技术的复合工艺研究:真空热处理与离子注入技术的复合,实现了材料表面性能的梯度化设计。先通过离子注入将氮、硼等元素注入金属表面,形成深度为 0.1 - 0.5 μm 的高硬度改性层;随后进行真空退火处理,使注入离子与基体原子充分扩散,消除表面应力。在高速钢刀具处理中,该复合工艺使刀具表面硬度达到 HV3500,而基体保持良好韧性。与单一离子注入相比,真空退火后刀具的红硬性提高 20%,切削速度提升 15%。此外,复合工艺还可用于生物医用材料表面改性,通过注入银离子并结合真空热处理,保持材料的生物相容性。真空热处理炉的快速冷却技术将铸件冷却时间缩短40%,提升生产效率。

真空热处理炉的热力学基础与反应机制:真空热处理炉通过创造 10?3 - 10?? Pa 的低压环境,明显改变了金属材料的热力学反应路径。在真空状态下,金属表面的氧分压极低,有效抑制了氧化反应的发生,根据化学反应平衡原理,当炉内氧分压低于金属氧化物的分解压时,已形成的氧化物会发生逆向分解。以钢铁材料为例,在 10?? Pa 真空度下,FeO 的分解温度可从常压下的 1538℃降至 1300℃左右,促使金属表面保持洁净。同时,真空环境加速了低沸点杂质元素(如砷、锑)的挥发,这些杂质的蒸气压在真空条件下相对外界压力更高,遵循克努森扩散定律快速逸出。这种独特的热力学环境,使得真空热处理既能实现材料的净化提纯,又能通过精确控温(精度可达 ±1℃),调控相变过程,为高性能金属材料的组织优化奠定基础。真空热处理炉的真空系统配置冷阱,捕集效率提升至99.9%,减少原料损失。湖南真空热处理炉公司

真空热处理炉通过优化设计,提升了整体工作效率。智能真空热处理炉

真空热处理炉热处理在生物医用镁合金处理中的应用:生物医用镁合金因可降解性和良好的生物相容性备受关注,真空热处理是优化其性能的关键工艺。在真空环境下对镁合金进行退火处理,可消除加工硬化,细化晶粒,改善材料的塑性和韧性。采用真空热压处理技术,在 400℃、50MPa 条件下,使镁合金的致密度从 92% 提高至 99.5%,有效减少内部孔隙,降低腐蚀速率。同时,通过真空表面处理技术,在镁合金表面制备羟基磷灰石涂层,增强其生物活性和耐腐蚀性。经真空热处理的生物医用镁合金,在体内的降解速率可控,且与骨组织的结合能力提高,为骨科植入物的发展提供了好的材料选择。智能真空热处理炉

- 湖北气相沉积炉工作原理 2025-07-05

- 天津立式真空/氢保护烧结炉 2025-07-05

- 青海真空/氢保护烧结炉供应商 2025-07-05

- 内蒙古中频炼金(炼银)炉规格 2025-07-05

- 内蒙古真空速凝炉价位 2025-07-05

- 辽宁真空热处理炉报价 2025-07-05

- 浙江真空速凝炉厂家 2025-07-05

- 重庆中频炼金(炼银)炉设备 2025-07-04

- 新疆真空烧结炉操作流程 2025-07-04

- 湖北实验室高温氢保护烧结炉 2025-07-04

- 吉林节能氢能源电机厂家推荐 2025-07-05

- 建邺区新能源碳钢反应釜 2025-07-05

- 苏州卷卷贴分切机设备 2025-07-05

- 河北机械高速数控龙门铣哪家强 2025-07-05

- 林芝豪华微高压氧舱厂家 2025-07-05

- 晋城电气柜螺柱焊机常见问题 2025-07-05

- 辽宁PPR黄铜球阀供应 2025-07-05

- 山东控制箱 2025-07-05

- 杭州自动化液压绞车哪家好 2025-07-05

- 整体式无痕辊轧蒙皮工艺 2025-07-05