国产清洗机设备类型

清洗机设备利用电化学原理,通过直流电在清洗液中产生氢气与氧气微气泡,结合阴极还原反应去除金属表面氧化层与油污。其关键参数包括电压(6-24V)、电流密度(5-50A/dm2)及电解液成分(磷酸盐、柠檬酸盐),可针对不同金属材质(铝、铜、不锈钢)定制工艺。在航空航天领域,该技术可清洗铝合金飞机蒙皮表面的腐蚀产物,恢复表面光泽度至Ra0.8μm;在珠宝加工行业,其微电流控制可实现金饰表面的纳米级抛光,消除传统机械抛光留下的微划痕。某珠宝厂商采用后,产品溢价能力提升30%,返工率下降90%。清洗机设备采用循环系统设计,通过多级过滤实现水资源的循环利用,降低工业清洗过程中的资源消耗。国产清洗机设备类型

设备搭载的自适应操控模块集成了高精度传感器网络,可实时监测压力、温度及液位等关键参数。系统基于模糊算法,根据工件材质、污染程度等变量自动调整运行参数。例如,对电子元件采用低压力、高频次的脉冲清洗模式,既能清理表面污渍又避免静电损伤;对重型机械部件则启动持续喷淋的强化程序,确保深层油污被剥离。图形化操作界面采用分层设计,支持多语言切换与工艺参数存储功能,操作人员可通过触摸屏迅速调用预设方案或自定义清洗流程。故障自诊断功能通过代码提示与图形化指引异常环节,配合远程技术支持系统实现实时数据传输与诊断,缩短维修响应时间。设备还具备生产数据记录功能,可追踪每个工件的清洗参数与结果,为工艺优化提供量化依据。中国香港国产清洗机设备采买触控屏操作界面简洁直观,支持多语言切换,新手也能很快掌握设备运行。

模块化设计理念贯穿设备整体架构,支持功能组件的灵活组合与快速更换。用户可根据生产需求选配不同规格的喷淋臂、工件篮及过滤单元,例如针对长轴类零件可加装延伸喷淋装置,对小型电子元件则可采用旋转式工件篮提升清洁效果。标准接口设计使设备能够与上下游工序无缝对接,通过集成烘干模块实现清洗-干燥一体化作业,减少工件周转时间。可扩展的控制系统预留工业互联网接口,支持OPC UA、Modbus等通信协议,便于与MES、ERP等管理系统集成。这种设计使设备能够适应多品种、小批量的生产模式,降低企业技术迭代成本。制造商还提供定制化开发服务,根据具体行业的清洁规范要求调整设备配置,例如为食品加工行业设计全不锈钢材质的清洗腔体,为半导体制造领域配备超纯水清洗系统。

制造商提供全生命周期服务支持,从方案设计到安装调试、从操作培训到售后维护,覆盖设备使用的每个环节。技术团队根据用户场地条件与工艺要求,提供定制化的设备配置方案,确保设备性能与生产需求匹配。安装调试阶段,工程师现场指导设备就位、管路连接与电气接线,并进行运行测试与参数优化。操作人员培训采用理论讲解与实操演练相结合的方式,确保员工掌握设备操作与维护技能。售后服务网络覆盖主要工业区,配备充足的备件库存与专业维修团队,确保快速响应客户需求。分体式结构设计便于维护保养,关键部件可迅速拆卸更换,明显降低设备停机维修时间成本。

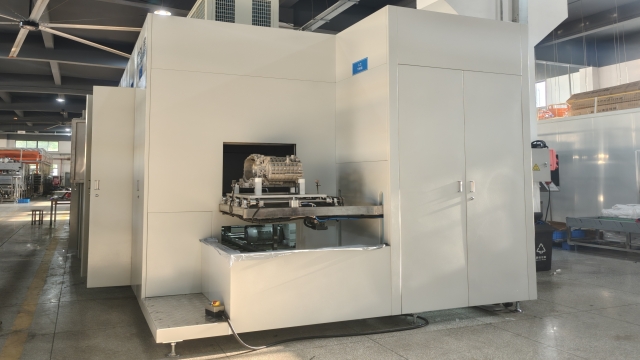

清洗机设备集成预洗、超声波清洗、漂洗、烘干四大模块,通过PLC操控系统实现零件自动传输与工艺参数准确调控。其超声波发生器采用IGBT逆变技术,频率可调范围20-100kHz,适配不同清洁需求:低频(28kHz)用于清理重型油污,高频(80kHz)则针对微孔与盲槽的残留颗粒。在汽车电子行业,该设备可清洗ABS传感器内部的磁性粉末,清洁度检测达NAS1638 5级标准;在医疗器械领域,其符合GMP要求的A级洁净室设计,配合三段式逆流漂洗,确保骨科植入物表面内有毒含量<0.25EU/件。某精密齿轮厂商采用后,产品噪音值从68dB降至62dB,客户投诉率下降85%。设备支持IO-Link工业物联网协议,可实时上传清洗数据至MES系统,实现生产过程可追溯。设备配备自适应夹具装置,可根据工件形状自动调整固定方式,大幅提升异形零件的清洗稳定性。北京清洗机设备

防倒流排水结构加速污水排出,避免残留液回流污染,确保清洗过程的卫生性。国产清洗机设备类型

清洗机设备融合脉冲激光与辅助气体喷射技术,通过高能光束(峰值功率20kW)瞬间汽化污垢层,同时辅助气体(氮气/氩气)吹扫残留颗粒,实现“无接触、无耗材、无污染”清洁。在航空航天领域,该技术可去除钛合金零件表面的氧化皮,热影响区<0.1mm,避免传统酸洗导致的氢脆危险;在锂电池行业,其微米级光斑操控(直径50μm)可安全清洗极耳焊接区域的氧化膜,焊接拉力测试合格率从92%提升至99.5%。某光伏厂商采用后,硅片切割液残留量从3.2mg/cm2降至0.5mg/cm2,电池片转换效率提升0.3%。设备搭载CCD视觉同位系统,支持异形零件自动识别与路径规划,清洗速度达1200mm/s,较传统方式效率提升20倍。国产清洗机设备类型

- 湖北新款碳氢清洗设备设备制造 2025-07-30

- 辽宁智能清洗设备类型 2025-07-30

- 云南耐用智能清洗设备 2025-07-30

- 新疆新款碳氢清洗设备 2025-07-30

- 黑龙江环保多工位旋转喷淋清洗设备质量 2025-07-30

- 辽宁排名靠前的超声波清洗设备生产厂家 2025-07-29

- 四川碳氢清洗设备设备制造 2025-07-29

- 新疆智能清洗设备价格 2025-07-29

- 广西定做逆变器壳体清洗设备定制价格 2025-07-29

- 江西电机壳清洗设备售后 2025-07-29

- 上海智能重量分选称重机生产厂家 2025-07-30

- 徐州二层升降横移式立体智能车库规格 2025-07-30

- 一体成型蒙皮辊轧成型机供应 2025-07-30

- 淄博干湿联合闭式冷却塔电话 2025-07-30

- 青浦区定制转料整粒机 2025-07-30

- 陕西便宜的储能设备24小时服务 2025-07-30

- 智能ERP系统定制开发特点 2025-07-30

- 贵州靠谱的UVLED固化机按需定制 2025-07-30

- 重庆采煤机行星机构用浮动油封生产企业 2025-07-30

- 上海工厂设备工业模型设计价格 2025-07-30