山西淬火炉生产厂家

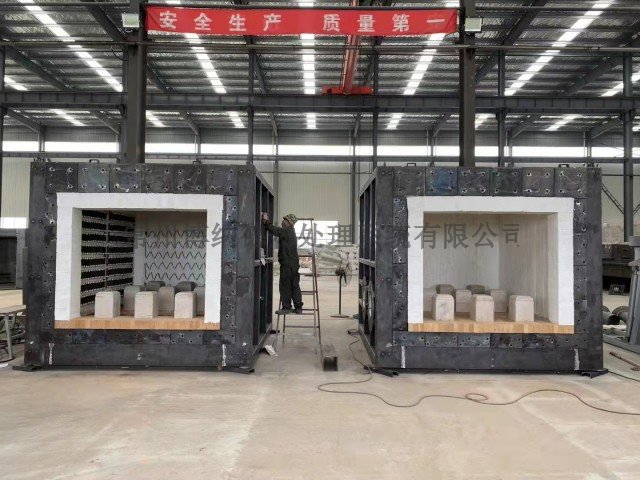

台车式淬火炉将智能科技融入传统淬火工艺,实现智能与高效的双重突破。搭载 PLC 智能控制系统,可预设多种淬火工艺曲线,自动调节温度、时间、冷却速度等参数,确保淬火过程无误。设备内置多组温度传感器与红外监测装置,实时反馈炉内工况,出现异常立即报警并自动调整。同时,台车的自动化运行与快速定位功能,配合高效的加热冷却系统,提升生产效率,减少人工干预,为企业打造智能化、自动化的淬火生产线。在能源成本日益攀升的当下,台车式淬火炉以节能优势助力企业降本增效。采用新型节能陶瓷加热元件与全纤维隔热炉衬,有效减少热量散失,热效率提升 30% 以上。优化的燃烧系统(燃气型)或电力控制系统(电加热型),可根据工件材质和工艺需求智能调节能源供给,避免能源浪费。此外,快速冷却系统通过余热回收技术,将淬火后的热量转化为可用热能,进一步降低能耗。长期使用下来,台车式淬火炉能为企业节省大量生产成本,增强市场竞争力。新型加热元件淬火炉,节能高效且经久耐用。山西淬火炉生产厂家

针对车间空间有限的企业,紧凑型台车式淬火炉应运而生。创新的折叠式炉门与嵌入式轨道设计,使设备占地面积减少 30%,同时保持 60 吨级承载能力。模块化加热单元与可调节风道系统,在狭小空间内实现高效热循环,确保淬火效果不受影响。特别适合中小型重工企业,在有限空间内完成大型工件的高质量淬火处理。积极响应 “双碳” 目标,台车式淬火炉开启余热利用。配置高效余热回收装置,将淬火冷却阶段的废热转化为热水或蒸汽,用于厂区供暖、工件预热等环节,能源回收率高达 40%。配合智能能源管理系统,实时监测能耗数据并优化运行策略,使每吨工件淬火能耗降低 25%,助力企业在降低成本的同时,践行绿色低碳生产理念。湖南箱式淬火炉生产厂家高性价比淬火炉,为企业创造更高生产效益。

为满足企业对产品质量严格把控的需求,我们的氮化炉构建了完善的质量追溯体系。设备运行过程中,实时采集温度、压力、气体流量、处理时间等 20 余项关键数据,并与工件编号、批次信息一一绑定,存储于云端数据库。通过扫描产品二维码或输入批次号,即可快速查询该产品从原材料入炉到成品出炉的全流程生产信息,包括具体工艺参数、操作人员、设备运行状态等。一旦出现质量问题,可在 5 分钟内追溯到生产环节,准确定位问题根源,及时采取改进措施。质量追溯体系不仅有助于企业提升质量管理水平,还能增强客户对产品的信任度,提升企业品牌形象。

针对医疗器械行业对卫生与安全的严格要求,箱式淬火炉推出洁净型定制方案。采用全封闭无尘设计,配备高效空气过滤系统,确保炉内洁净度达到 ISO 7 级标准;选用食品级不锈钢内胆与环保型淬火介质,杜绝污染风险。其精细的低温淬火工艺,可在不改变材料生物相容性的前提下,提升医用器械的耐腐蚀性与强度,助力企业满足 GMP 认证要求。面对镍基合金、钨钼合金等特种材料的高温淬火需求,箱式淬火炉展现强大适应性。采用耐高温 1400℃的复合陶瓷纤维炉衬与特种合金加热元件,配合高压气体淬火技术,可实现 1200℃以上的超高温处理。设备气氛控制功能,能有效抑制材料氧化脱碳,确保航天发动机叶片、刀具等工件的性能达标,突破特种材料热处理瓶颈。淬火炉密封性能好,防止热量与介质泄漏,确保工艺稳定。

天然气台车式淬火炉的高效节能源于创新技术与结构设计。特制的低氮燃烧器配合全纤维陶瓷纤维炉衬,减少热量散失,热利用率提升至 85% 以上。通过分段燃烧控制策略,可根据工艺需求智能调节燃气流量,在保证淬火质量的同时降低能耗。相比传统燃煤淬火炉,每吨工件处理成本降低 45%,且无废渣处理烦恼。此外,余热回收系统将淬火冷却阶段的废热转化为热水或热风,用于车间供暖或工件预热,进一步提升能源利用率,为企业实现降本增效。这是高效节能的优势。淬火炉快速冷却系统,缩短工艺周期,提升生产效率。成都渗碳淬火炉多少钱

专业淬火炉操作培训,员工快速上手,提高生产效率。山西淬火炉生产厂家

每个企业都有独特的生产需求,我们为用户提供氮化炉个性化定制服务。专业的技术团队会深入企业生产现场,根据企业的工件类型、生产规模、工艺要求以及车间布局等因素,量身定制适合的氮化炉方案。从炉体尺寸、加热功率到自动化程度,从工艺参数设置到特殊功能需求,都能一一满足。对于有特殊工艺要求的企业,如需要在氮化过程中实现特定的温度曲线或氮势变化,我们的研发团队会进行专项研究和开发,确保设备完全符合企业生产需求。个性化定制服务让企业拥有专属的氮化设备,提高生产效率和产品质量,实现差异化竞争。山西淬火炉生产厂家

- 张家界中温台车炉多少钱 2025-07-10

- 山西低压真空氮化炉多少钱 2025-07-09

- 宁波T6铝合金时效炉 2025-07-09

- 重庆电加热氮化炉 2025-07-09

- 福建时效炉厂家 2025-07-09

- 马鞍山燃气锻造加热炉厂家 2025-07-09

- 南通实验室台车炉 2025-07-09

- 云南气体氮化炉厂家 2025-07-09

- 辽宁井式气体氮化炉价格 2025-07-09

- 中国澳门翻转式台车炉多少钱 2025-07-09

- 文成切割机哪家好 2025-07-10

- 崇明区耐用耐腐蚀橡胶垫片 2025-07-10

- 本地检测设备成交价 2025-07-10

- 武汉空气动压轴承工作原理 2025-07-10

- 青海哪里有钢丝绳 2025-07-10

- 山西天然气蒸汽发生器费用 2025-07-10

- 山东QTYH-20气源处理器 2025-07-10

- 青海电子链板生产线服务商 2025-07-10

- 湖州龙门加工空压机油箱 2025-07-10

- 内蒙古碳纤维高温碳化炉设备 2025-07-10