贵阳特种机床电主轴生产厂家

**飞鸽电主轴常见故障分析与解决方案**Fiege飞鸽电主轴在长期使用中可能遇到多种故障,典型问题包括过热、振动异常和转速不稳。过热通常由冷却系统故障或润滑不足引起,需检查冷却液流量及润滑剂状态。振动异常可能源于轴承磨损、转子动平衡失效或安装松动,需通过振动频谱分析定位问题,并更换损坏部件。转速不稳或功率下降可能与电机驱动器、编码器或供电电压有关,需排查电气系统连接与参数设置。对于突发性停机,应优先检查过热保护装置是否触发。预防性措施包括定期监测运行参数(如温度、电流、振动),建立故障预警机制,以减少非计划停机时间。通过安装余热回收装置,将电主轴散发的热量收集起来,用于加热水、空气等,为车间的供暖、通风等提供能源。贵阳特种机床电主轴生产厂家

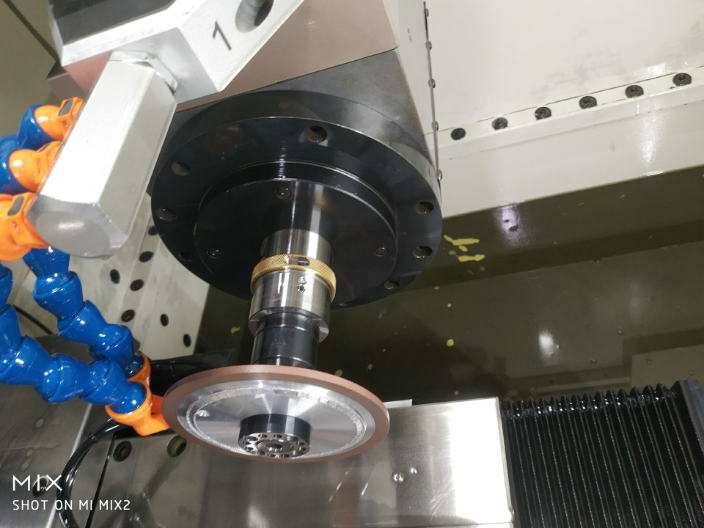

机床电主轴

大扭矩电主轴在重切削中的应用重切削工况(如大型锻模、船用曲轴加工)要求电主轴在低速区间提供超高扭矩,传统高速电主轴往往难以兼顾转速与扭矩。针对这一需求,部分厂商开发了双绕组电机电主轴,通过切换绕组模式,在低速时输出扭矩可达300Nm以上,而高速模式下仍能维持15000rpm的转速。例如,风电齿轮箱的齿廓加工需要切除大量高硬度材料,电主轴需在800rpm的转速下保持持续大扭矩,同时避免振动导致的刀具崩刃。这类电主轴通常采用HSK-A100等大规格刀柄接口,并强化轴承预紧力设计,确保刚性。实际应用中,还需配合智能负载监测系统,实时调整进给速率,防止过载损伤主轴。沈阳萨克机床电主轴代理商牙科种植体加工对电主轴的动态精度和表面光洁度要求严苛。

**SKF电主轴的主要技术优势**SKF电主轴作为全球知晓的精密传动解决方案,融合了SKF集团在轴承技术领域百年积累的技术。其独特之处在于将高性能电机与精密主轴一体化设计,采用SKF专属的混合陶瓷轴承或磁悬浮轴承技术,实现转速可达80,000rpm的超高速运转,同时保持径向跳动误差小于0.001mm。主轴内置SKF开发的智能润滑系统,通过纳米级油膜控制技术,在高速旋转时自动调节润滑剂分布,使轴承寿命提升40%以上。热管理方面,SKF电主轴集成多通道冷却回路,结合温度反馈闭环控制,将温升抑制在±1℃范围内,确保长时间加工的尺寸稳定性。这些技术使SKF电主轴在航空航天叶轮加工、半导体晶圆切割等超精密领域占据统治地位。

**电主轴选型中飞鸽产品的竞争力分析**在选择电主轴时,Fiege飞鸽系列因其高性价比和技术成熟度成为众多厂商的优先选择。与同类产品相比,飞鸽电主轴在功率密度、能效比和寿命指标上表现突出,其专门设计的转子设计降低了涡流损耗,节能效果明显。同时,飞鸽提供丰富的型号覆盖不同扭矩和转速需求,从低速大扭矩的重切削到超高速精加工均可匹配。售后服务方面,飞鸽建立了全球技术支持网络,提供快速响应的维修与备件供应,降低了用户的运营成本。此外,其开放的接口协议便于与主流数控系统兼容,减少了设备集成难度。直接驱动结构消除传动误差影响。

大扭矩电主轴:重切削加工的理想选择针对重切削加工需求,上海天斯甲精密机械有限公司联合SKF开发了这款大扭矩电主轴产品。采用特殊设计的绕组结构和高质磁性材料,在低速段即可输出高达200Nm的扭矩。电主轴配备强化轴承系统和刚性壳体,能够承受重切削产生的巨大径向力。智能功率调节系统可根据负载自动优化输出的特性,既保证了加工效率又保护了电主轴在运转过程中不受损伤。这款电主轴是大型零部件加工、深孔钻削等重负荷工况的理想动力源。在电机定子和转子之间、轴承与主轴之间等部位,采用高效的热传导连接方式,提高热量的传递速度。贵阳特种机床电主轴生产厂家

热管理系统有效控制主轴温升。贵阳特种机床电主轴生产厂家

**SKF大功率电主轴在轨道交通领域的创新应用**为应对高铁大型铝合金车体加工挑战,SKF开发了160kW双驱电主轴系统。其创新性地采用平行布置的双转子-单定子结构,通过磁场耦合实现功率叠加。在切削试验中,90mm直径面铣刀在7,000rpm时仍能保持25mm的切深。关键突破在于其轴向力补偿技术:当检测到刀具承受的10吨铣削力时,控制系统会让反向电磁力以抵消机械变形,使工件平面度误差控制在0.02mm/2m范围内。该主轴还集成了刀具健康监测模块,通过分析切削力谐波成分,可提早300次循环预测刀具破损。中车某工厂采用后,车体侧墙加工时间从18小时缩短至9.5小时,且完全消除了传统机械主轴常见的"振纹"缺陷。贵阳特种机床电主轴生产厂家

- 大连切削机床电主轴供应商 2025-07-08

- 兰州数控机床电主轴销售公司 2025-07-08

- 长沙精密机床电主轴厂家 2025-07-08

- 南京复合机床电主轴代理商 2025-07-08

- 西安精密机床电主轴价格 2025-07-08

- 南通五轴数控机床电主轴多少钱 2025-07-08

- 哈尔滨车铣复合机床电主轴厂商 2025-07-08

- 数控机床电主轴厂家直销 2025-07-08

- 成都CNC机床电主轴生产厂家 2025-07-08

- 常德萨克机床电主轴 2025-07-08

- 文成切割机哪家好 2025-07-10

- 崇明区耐用耐腐蚀橡胶垫片 2025-07-10

- 本地检测设备成交价 2025-07-10

- 武汉空气动压轴承工作原理 2025-07-10

- 青海哪里有钢丝绳 2025-07-10

- 山西天然气蒸汽发生器费用 2025-07-10

- 山东QTYH-20气源处理器 2025-07-10

- 青海电子链板生产线服务商 2025-07-10

- 湖州龙门加工空压机油箱 2025-07-10

- 内蒙古碳纤维高温碳化炉设备 2025-07-10