广州在线点胶机

点胶机的研发创新推动着点胶技术的不断进步。近年来,新型点胶技术不断涌现,如微喷射点胶技术、非接触式喷射点胶技术、纳米点胶技术等,这些技术在提高点胶精度、速度和灵活性方面取得了明显突破。同时,点胶机的材料和结构设计也在不断改进,采用新型材料提高设备的耐腐蚀性和耐磨性,优化机械结构提高设备的稳定性和可靠性。此外,软件控制系统的智能化程度不断提升,通过引入人工智能算法,实现点胶工艺的自动优化和故障诊断,为点胶机的发展注入新的活力,满足各行业日益多样化的点胶需求。点胶机具备温压控制系统,能调节胶水温度与压力,保障不同环境下的点胶质量。广州在线点胶机

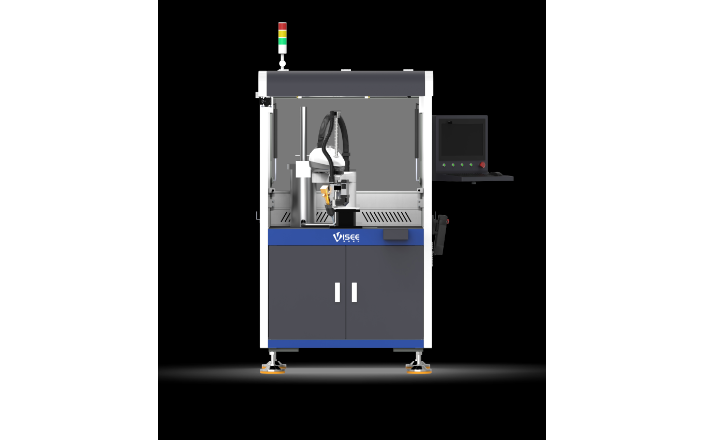

点胶机

3C 产品的轻薄化趋势促使点胶机向高精度微量点胶方向持续突破。在平板电脑屏幕贴合中,点胶机将 OCA 光学胶以狭缝挤压方式涂布,胶层厚度严格控制在 50μm,面内厚度差小于 3μm。设备采用闭环压力控制系统,根据基板变形情况自动调整涂布压力,确保显示画面无彩虹纹、无气泡。对于可穿戴设备柔性电路板,喷射式点胶机可在弯曲半径 5mm 的 FPC 上完成 0.1mm3 的微点点胶,通过压电驱动技术实现 1500 次 / 分钟的高速点胶,配合激光测高仪实时监测基板高度变化,确保传感器芯片可靠粘接。某智能手表制造商引入纳米级点胶机后,将防水圈胶线宽度从 0.8mm 缩小至 0.5mm,有效节省内部空间,同时提升手表防水性能至 IP68 等级。无锡皮带点胶机排名在线式点胶机可无缝接入生产线,实现流水线自动化点胶,优化生产流程。

光伏产业的蓬勃发展带动点胶机在组件封装领域不断创新。在太阳能电池片串焊后,点胶机将 EVA 胶膜粘接剂以点状分布涂覆于电池间隙,点胶量精确控制在 0.08g,通过视觉定位系统确保胶点与电池片边缘对齐精度达 ±0.1mm,保障组件层压后无气泡、无位移。针对双面双玻组件,开发出边缘密封点胶工艺,采用热熔胶通过加热式点胶阀挤出,温度控制在 180±5℃,在 60 秒内完成固化,水汽透过率低于 5g/(m2?24h)。部分企业还将点胶机应用于导电银浆印刷,通过狭缝挤压涂布技术,实现栅线宽度从 50μm 到 30μm 的突破,配合在线电阻检测装置,实时监测银浆导电性,使电池转换效率提升 0.5%,推动光伏产业向高效化发展。

玩具制造行业借助点胶机实现工艺升级与产品品质提升。在塑胶玩具粘接中,点胶机将环保热熔胶以螺旋轨迹涂布,通过温度控制系统将胶温精确控制在 180±5℃,使粘接强度达 3MPa 以上,满足 ASTM F963 玩具安全标准。设备配备视觉检测系统,实时检查胶线连续性与粘接效果,不良品自动剔除。对于电子发声玩具,点胶机将防水密封胶涂覆于扬声器边缘,经 IPX7 防水测试无进水现象。部分企业采用 3D 点胶技术,在玩具表面形成立体图案,通过控制胶水堆积高度实现浮雕效果,提升产品附加值。为适应小批量多品种生产,点胶机采用柔性编程系统,操作人员可通过图形化界面快速调整点胶路径,新产品调试时间缩短至 30 分钟以内。微型点胶机体积小巧,适用于精密电子元器件、钟表零件的微量点胶。

双组份点胶机专为需要混合两种胶水的工艺设计,其中心在于准确控制 A、B 胶的配比和混合均匀度。设备通过两个计量泵分别输送两种胶料,在静态混合管内通过螺旋结构实现充分交融,混合比例可在 1:1 至 10:1 之间无级调节。在新能源电池的极耳焊接工序中,双组份点胶机将环氧树脂与固化剂按 5:1 比例混合后,均匀涂覆在极耳连接处,固化后的胶层能耐受 - 40℃至 125℃的温度循环,且绝缘电阻保持在 1012Ω 以上。为防止混合后胶水固化堵塞管路,设备还配备自动清洗功能,每次停机后会用溶剂冲洗混合管,确保下次启动时的配比精度。点胶机的点胶头可快速更换,适配不同类型胶水和点胶工艺。广州快速换线点胶机

点胶机内置胶水搅拌装置,确保双组份胶水混合均匀,保障固化强度与一致性。广州在线点胶机

生物医疗耗材生产领域,点胶机的无菌化设计与高精度控制是核心竞争力。在胰岛素笔芯组装中,点胶机配置在隔离器内,采用伺服电机驱动避免油污污染,关键部件经 γ 射线灭菌处理,确保设备表面菌落数≤1CFU/㎡。对于微流控芯片制造,开发出皮升级点胶系统,通过压电陶瓷驱动实现 100pL 体积的精确分配,配合超净工作台实现无尘操作。设备操作界面具备电子签名功能,生产数据自动加密存储,确保数据可追溯。为满足 GMP 认证要求,设备还配备在线环境监测系统,实时监测洁净车间的温湿度、压差、悬浮粒子数等参数,当环境指标异常时自动报警并停止生产,保障生物医疗产品的安全性与有效性。广州在线点胶机

- 河北5轴点胶机企业 2025-07-29

- 上海CCD点胶机哪家好 2025-07-29

- 江西视觉点胶机定制 2025-07-29

- 湖南芯片点胶机销售厂家 2025-07-29

- 安徽芯片点胶机技巧 2025-07-29

- 湖北五轴点胶机有哪些 2025-07-29

- 三轴点胶机有哪些 2025-07-29

- 北京视觉定位点胶机推荐 2025-07-29

- 浙江涂覆机定制 2025-07-29

- 江西新能源点胶机价格 2025-07-29

- 甘肃蒸发冷空调 2025-07-30

- 内蒙古浆液泵循环泵 2025-07-30

- 中山台达变频器VFD900CP43L-00 2025-07-30

- 镇江重型皮带输送机技术参数 2025-07-30

- 江苏新能源驱动器 2025-07-30

- 安庆全自动施肥机供应商 2025-07-30

- 南山区快速全自动锡膏印刷机品牌 2025-07-30

- 汕尾附近蒸发式冷气机进货价 2025-07-30

- 浙江大型回流比控制柜销售厂家 2025-07-30

- 江苏智能复合肥成套生产线设备 2025-07-30